Устройство для обрезки кромок полос

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к установкам для обрезки боковых кромок полос. Цель изобретения - повышение надежности, снижение металлоемкости и сокращение производственных площадей. Устройство для обрезки кромок содержит дисковые ножницы 1, проводку 2 и кромконамоточный узел 3 в виде рабочей камеры 4, в которой расположен прессующий ролик 5 и приводной шпиндель 8. Ось 7 поворота рычагов прессующего ролика 5 снабжена датчиком угла поворота, соединенным с приводом шпинделя 8. При скоплении в камере 4 некоторого количества обрези включается привод шпинделя 8. Прессующий ролик 5 опускается, и происходит смотка бунта. С увеличением диаметра бунта ролик 5 поднимается и поворачивает закрепленный на оси 7 датчик угла поворота, что вызывает изменение угловой скорости вращения шпинделя 8 и согласование линейной скорости сматывания обрези в кромкомоталке со скоростью движения обрабатываемой полосы. 3 ил.

СОЮЗ СОВЕТСКИХ соцИАлистических

РЕСПУБЛИК (51)5 В 23 D 19 06 F ",Вгы, ЬТЕЯт11,";.r 1 g!„„yq. (I; F

1= Б g!,Q г,.—.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4308151/25-27 (22) 21.09.87 (46). 07.06.90. Бюл, № 21 (71) Филиал Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения им. А. И. Целикова r. Славянск (72) Н. П. Белозеров, С. А. Гриценко, Ю. М. Саксонов, В. Ф. Махинько и А. И. Гужва (53) 621.967 (088.8) (56) Химич Г. Л. и др. Механическое оборудование цехов холодной прокатки. — М.:

Машиностроение, 1972, с. 418 — 420. (54) УСТРОЙСТВО ДЛЯ ОБРЕЗКИ КРОМОК ПОЛОС (57) Изобретение относится к обработке металлов давлением, в частности к установкам для обрезки боковых кромок полос.

Цель изобретения — повышение надежSU» 1569110 А 1 ности, снижение металлоемкости и сокращение производственных площадей. Устройство для обрезки кромок содержит дисковые ножницы 1, проводку 2 и кромконамоточный узел 3 в виде рабочей камеры 4, в которой расположен прессующий ролик 5 и приводной шпиндель 8. Ось 7 поворота рычагов прессующего ролика 5 снабжена датчиком угла поворота, соединенным с приводом шпинделя 8. При скоплении в камере 4 некоторого количества обрези включается привод шпинделя 8. Прессующии ролик 5 опускается. происходит смотка бунта. С увеличением диаметра бунта ролик 5 поднимается и поворачивает закрепленный на оси 7 датчик угла поворота, что вызывает изменение угловой скорости вращения шпинделя 8 и согласование линейной скорости сматывания обрези Я в кромкомоталке со скоростью движения обрабатываемой полосы. 3 ил.

1569110

Формула изобретения а анач =

k — 1

Изобретение относится к обработке метеллов давлением, в частности к установкам для обрезки кромок полосы.

Целью изобретения является повышение надежности, снижение металлоемкости и сокращение производственных площадей.

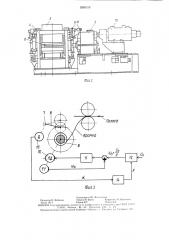

На фиг. 1 изображено устройство для обрезки кромок полос, общий вид; на фиг. 2 — кромконамоточный узел, общий вид; на фиг. 3 — принципиальная электрическая схема привода кромконамоточного узла.

Устройство для обрезки кромок полос содержит дисковые ножницы l, проводку 2 и кромконамоточный узел 3, содержащий рабочую камеру 4, прессующий ролик 5, смонтированный на рычагах 6, ось 7 поворота которых опирается на рабочую камеру 4, шпиндель 8 с приводом 9 его вращения. Электрическая часть состоит из приводного двигателя 10 с тахогенератором регулятора 11 скорости, узла 12 коррекции задания линейной скорости в угловую, датчика 13 угла поворота, связанного с осью 7, преобразователя

14 угла поворота датчика 13 в цифровой код, пропорциональный среднему значению радиуса бунта. В качестве датчика угла поворота может быть использован сельсин или поворотный трансформатор, включенный по схеме преобразования угла поворота в изменение фазы (фазовый режим). Для получения от датчика выходного сигнала, пропорционального радиусу сматываемого бунта, начальный угол а ач установки сельсина выбирается из выражения где а, — угол поворота сельсина (рычагов прессующего ролика) при изменении радиуса бунта от минимального до максимального;

k — отношение максимального радиуса бунта к минимальному.

Устройство работает следующим образом.

Кромочная обрезь по проводке 2 поступает в рабочую камеру 4 кромконамоточного узла 3. При скоплении в камере 4 некоторо-го количества обрези, Jlîñòàòî÷íîãî для захвата шпинделем 8, последний вводится в камеру 4, включается привод 9 его вращения, опускается прессующий ролик 5 и происходит смотка бунта. По мере роста радиуса бун5

25 та прессующий ролик 5 поднимается, поворачивая через ось 7 поворота рычагов 6 ось датчика 13 угла поворота, сигнал от которого (изменение фазы) в преобразователе 14 преобразуется в цифровой код, пропорциональный радиусу бунта. На одном обороте бунта производится несколько измерений и вычисляется среднее значение, которое затем подается на вход узла !2 коррекции скорости, другой вход которого связан с общим задатчиком скорости подачи полосы (сигнал U ) . .В узле 12 коррекции скорости производится деление заданного сигнала U на код, пропорциональный текущему значению радиуса бунта, и на его выходе формируется сигнал задания угловой скорости жз, который через регулятор 11 скорости позволяет согласовать скорость смотки бунта с линейной скоростью движения полосы в линии.

Согласование линейной скорости сматывания кромочной обрезки в кромкомоталке со скоростью движения обрабатываемой полосы без установки дополнительной промежуточной накопительной емкости между дисковыми ножницами и кромомоталкой позволяет уменьшить габаритные размеры и массу установки и повышает надежность работы за счет исключения обрывов кромочной обрезки при ее сматывании кромкомоталкой.

Устройство для обрезки кромок полос, содержащее дисковые ножницы, промежуточный бункер и кромконамоточный узел в виде расположенного в корпусе рабочей камеры шпинделя с приводом его вращения и прессующего ролика, установленного на поворотных рычагах, ось которых закреплена в корпусе рабочей камеры, отличающееся тем, что, с целью повышения надежности, снижения металлоемкости и сокращения производственных площадей она снабжена датчиком угла поворота, закрепленным на оси поворота упомянутых рычагов, и преобразователем-измерителем среднего радиуса бунта с узлом коррекции угловой скорости шпинделя, электрически соединенных с датчиком угла поворота, при этом промежуточный бункер выполнен в виде проводки, размещенной между дисковыми ножницами и рабочей камерой кромконамоточного узла.

Составитель Ю. Филимонов

Редактор Н. Бобкова Техред И. Верес Корректор О. Кравцова

Заказ 1414 Тираж 637 Подггисное

ВНИИПИ Государственного комитета по изобрс-ения.: и огкрглтия и нрн ГКНТ СО..Р

113035, Москва, Ж вЂ” 35, Раугнская наб., д. 45

Производственно-издательский комбинат «Патент:, г. Ужгород. ул. агарина, 101