Способ струйно-абразивной обработки

Иллюстрации

Показать всеРеферат

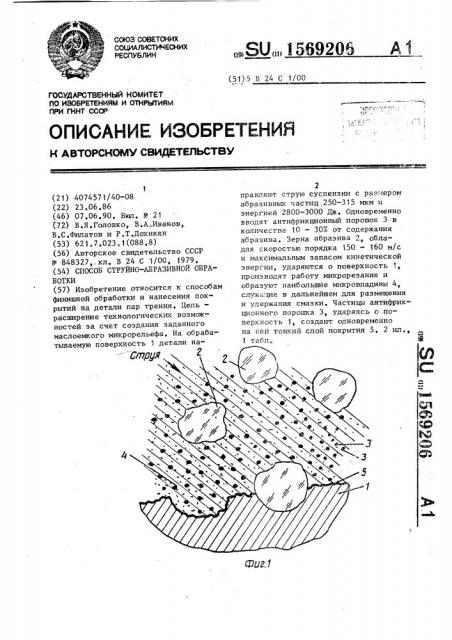

Изобретение относится к способам финишной обработки и нанесения покрытий на детали пар трения. Цель - расширение технологических возможностей за счет создания заданного маслоемкого микрорельефа. На обрабатываемую поверхность 1 детали направляют струю суспензии с размером абразивных частиц 250-315 мкм и энергией 2800-3000 Дж. Одновременно вводят антифрикционный порошок 3 в количестве 10-30% от содержания абразива. Зерна абразива 2, обладая скоростью порядка 150-160 м/с, и максимальным запасом кинетической энергии ударяются о поверхность 1, производят работу микрорезания и образуют наибольшие микровпадины 4, служащие в дальнейшем для размещения и удержания смазки. Частицы антифрикционного порошка 3, ударяясь о поверхность 1, создают одновременно на ней тонкий слой покрытия 5. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„15692О6 (51) 5 В 24 С 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСКОМ,К СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4074571/40-08 (22) 23.06.86 (46) 07.06.90, Бюл, ¹ 21 (72) В.Я.Головко, В.А.Иванов, В.С,Филатов и P.Т.Дохикян (53) 621.7.023.1(088.8) (56) Авторское свидетельство СССР № 848327,. кл, В 24 С 1/00, 1979 ° (54) СПОСОБ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ (57) Изобретение относится к способам финишной обработки и нанесения покрытий на детали пар трения. Цель— расширение технологических возможностей за счет создания заданного маслоемкого микрорельефа. На обрабатываемую поверхность 1 детали на2 правляют струю суспензии с размером абразивных частиц 250-315 мкм и энергией 2800-3000 Дж, Одновременно вводят антифрикционный порошок 3 в количестве 10 — ЗОБ от содержания абразива ° Зерна абразива 2, обладая скоростью порядка 150 — 160 м/с и максимальным запасом кинетической энергии, ударяются о поверхность t производят работу микрорезания и образуют наибольшие микровпадины 4, слуцк" e в дальнейшем для размещения и удержания смазки. Частицы антифрикционного порошка 3, ударяясь о поверхность 1, создают одновременно на ней тонкий слой покрытия 5. 2 ил., 1 табл. PQ

1569206

Изобретение относится к механической обработке металлов, а именно к финишной обработке даталей преимущественно пар трения, Целью изобретения является расширение технологических возможностей путем создания на обрабатываемой поверхности заданного микрорельефа.

На фиг. 1 изображена принципиальная схема способа; на фиг. 2 график зависимости глубины микровпадин от размеров абразивных зерен.

Способ осуществляется следующим образом.

Деталь помещают в камеру. На обрабатываемую поверхность 1 детали направляют струю, состоящую из суспензии и сжатого воздуха, с энергией

2800-3000 Дж. Суспензия состоит иэ зерен,2 абразива с размером частиц

250-315 мкм, антифрикционного порошка 3 в количестве 10-30 мас.7. от ,содержания абразива. Зерна 2 абразива, обладая скоростью порядка . t50-160 м/с и максимальным запасом кинетической энергии, ударяясь о поверхность 1, производят работу микрорезания и образуют наибольшие микровпадины 4, служащие в дальней шем для размещения и удержания смазки. Частицы антифрикционного порошка 3, ударяясь о поверхность 1, создают одновременно на ней тонкий слой покрытия 5 с повышенными эксплуатационными свойствами.

Указанные режимы обработки получены экспериментальным путем. Эксперименты проводились на станке модели

Э3-161, оборудованном для работы специально изготовленной оснасткой.

Давление сжатого воздуха выдерживали в пределах 0,3-0,6 ИПа, в качестве абразива применяли карбид кремния зеленый марки 63С, зернистостью

5 - 50, Обработке подвергали образцы из стали ст ° 3, установленные от опла на расстоянии 80 мм. Результаты экспериментов приведены в таблице.

Зависимость глубины микровпадин от размеров абразивных зерен подтверждается графиком (фиг. 2), построенным на основании изложенных в таблице данных.

Как видно из данных таблицы и графика, максимальная глубина микро1 впадин, характеризующая пс,зышенную маслоемкость, а следовательно, и улучшенные эксплуатационные свойства э".работанной детали, получается при и<пользовании струи с энергией 2800:. ОО Дж, абразива с размером зерен

253-315 мкм и антифрикционного порош,а в количестве 10-30 мас. от содержания абразива.

Пример. Диски трения из сталь 40ХЗИ2ФА (HRC 35-41) после шлиф-;-.ания были подвергнуты обработке по предлагаемому способу на станке модели ЭЗ-164А. В качестве абразива бып использован электрокорунд нормальный марки 14А25, а в качестве антифрикционного материала — смесь порошков из антифрикционной бронзы

БрА1i3686 и дисульфидмолибдена марки ДИ-1, всего 10 мас.Х от содержания абразива. Обработка поверхностей дисков трения производилась при энергии струи 3000 Дж.

Измерения показали, что наибольшая глубина полученных микровпадин оказалась в пределах 14-16 мкм. По сравнению со шлифованной поверхностью удельная маслоемкость поверхности обработанной предлагаемым способом увеличилась в 5-8 раз, острые кромки и заусенцы на деталях отсутствовали, слой антифрикционного пок: рытия составлял 2-3 мкм.Испытания опытных дисков трения показали,что количество отказов коробки передач по причине неуцовлет; орительной приработки дискг з в узле уменьшилось в

2-2,2 раза.

Формула изобретения

Способ струйно-абразивной обраб отки, при котором на обраб атываемую поверхность подают абразивный материал, содержащий абразивные частицы и порошковую присадку, о т л ичающийсятем, что, сцелью расширения технологических возможностей за счет создания на обрабатываемой поверхности заданного микрорельефа, энергию струи абразивного материала задают в пределах 2800 3000 Дж, в качестве порошковой присадки вводят .антифрикционный порошок, при этом размер абразивных частиц выбирают 250-315 мкм.

1569206

Знергия струи, Дж

Максимальная глубина микровпадин, мкм

Давление сжатого

Размер зерен абразива, мк воздуха, МПа

50-63

125-160

160-200

250-315

400-500

500-630 Усредненные значения параметра (при диаметре насадки 10 мм и расходе абразива 0,23 кг/с) . я-Я Ю-200 4ОО-%0 180 250-35

Разиары а5разибкух щми, нее

ФР8.2

0,3

0,4

0 5

0,6

0,3

0,4

0,5

0,6

0,3

0,4

0,5

0,6

0,3

0,4

0,5

0,6

0,3

0,4

0,5

0,6

0,3

0,4

0,5

0,6

3,7

4,2

5,3

7,5

4,2

5,1 б,б

9,8

4,0

5,0

7,7

10,2

4,8

6,2

10,5

15,3

3,0

3,5

4,7

7,7

3,0

3,3

4,5

7,0

1530