Способ прессования полуфабриката из волокнистых материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, в частности к способам прессования полуфабриката из волокнистых материалов и устройствам для их осуществления и может быть использовано при прессовании материалов с большой упругой отдачей при распрессовке, например, торфа. Цель изобретения - повышение качества полуфабриката. Прессование ведут в рабочем элементе 2 формующего угла. Последний содержит перфорированные стенки 3 с газофильтрующим материалом 4. Прессование ведут с помощью прессующего угла 9 за счет разрежения, создаваемого под рабочим элементом формующего угла системой вакуумирования при обогреве рабочих элементов формующего, и прессующего угла за счет теплоносителя. Теплоноситель подают от системы обогрева по трубопроводам 6 и 11. Прессование ведется с большой скоростью выхода влаги из торфа при относительно низких давлениях прессования и малой упругой отдаче при распрессовке. Это обеспечивает отсутствие коробления и снижение плотности торфоблоков. 2 с.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1569249 А 1 (51)5 В 30 В 9 10

ОПИСАНИЕ HSOEPETEHHR а "и

v !

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4401726/31-27 (22) 04.04.88 (46) 07.06.90. Бюл. № 21 (71) Институт торфа АН БССР и Центральное конструкторское бюро с опытным производством АН БССР (72) А. М. Абрамец, В. А. Буслов, И. О. Матвиенкоо и П. И; Омеци нски и (53) 621.97 (088.8) (56) Авторское свидетельство СССР № 1092050, кл. В 30 В 9/30, 07.02.83. (54) СПОСОБ ПРЕССОВАНИЯ ПОЛУФАБРИКАТА И 3 ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к машиностроению, в частности к способам прессования полуфабриката из волокнистых материалов и устройствам для их осуществления, и может быть использовано при прессовании материалов с большой упругой отдачей при распрессовке, например, торфа. Цель изобретения — повышение качества полуфабриката. Прессование ведут в рабочем элементе 2 формующего угла. Последний содержит перфорированные стенки 3 с газофильтрующим материалом 4. Прессование ведут с помощью прессующего угла 9 за счет разрежения, создаваемого под рабочим элементом формующего угла системой вакуумирования при обогреве рабочих элементов формующего, и прессующего угла за счет теплоносителя. Теплоноситель подают от системы обогрева по трубопроводам 6 и 11. Прессование ведется с большой скоростью выхода влаги из торфа при относительно низких давлениях прессования и малой упругой отдаче при распрессовке. Это обеспечивает ф отсутствие коробления и снижение плотности торфоблоков. 2 с. п. ф-лы, 2 ил.

1569249

Формула изобретения

Изобретение относится к ма щиностроению и может быть использовано при прессовании материалов с большой упругой отдачей при распрессовке, например, торфа.

Цель изобретения — повышение качества полуфабриката.

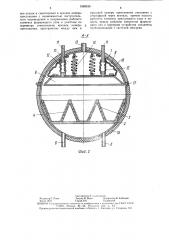

На фиг. 1 изображено устройство для прессования, общий вид; на фиг. 2 — разрез

А-А на фиг.. 1.

Устройство для прессования содержит корпус 1 с формующим узлом, рабочий элемент 2 которого выполнен в виде теплообменника, содержащего перфорированнь:е боковь:е стенки 3 с пористым газофильтрующим эластичным материалом 4, паропровод 5, патрубки 6 подвода и отвода теплоносителя, крышку 7 с эластичным уплотнителем 8 и прессующим узлом, рабочий элемент

9 которого выполнен в виде полого теплообменника с пружинной подвеской 10, патрубками II подвода и отвода теплоносителя, установленными на крышке и соединенными с теплообменником через эластичные муфты 12, патрубком 13 и вентилем 14, соединяющими камеру 15 в крышке с атмосферой, теплоизоляцию 16 корпуса и крышки устройства, уплотнение 17 корпуса 1 и крышки ?, конденсатор 18 влаги с патрубками подвода 19 и отвода 20 охлаждающей жидкости в рубашку 21, емкостью 22 для сбора конденсата с вентилем 23 и патрубком для слива конденсата, вакуумнь:й насос 24 с вентилем 25 и манометром 26.

Устройство для получения торфоблоков работает следующим образом.

Влажный торф укладывают ровным слоем в матрицы формующего узла 2. После этого закрывают крышку 7 устройства и вентиль 23, открывают вентиль 25 и включают вакуумнь:й насос 24. Вакуумирование корпуса 1 прекращают при остаточном давлении в нем 3 — 5 мм рт. ст., вентиль 25 закрывают.

Через патрубки 6 и 11 в теплообменники формующего 2 и прессующего 9 узлов устройства подают теплоноситель (пар или горячую воду) . Одновременно через патрубок

19 входа в рубашку 21 конденсатора 18 влаги подают охлажденную холодную воду. Испаряющаяся из торфа влага конденсируется в конденсаторе 18 влаги, в который пар поступает по паропроводам 5. Собирающаяся в конденсаторе 18 вода сливается в емкость

22 для сбора конденсатора.

В процессе сушки и усадки торфа пружинная подвеска 10 прессующего узла-теплообменника 9 обеспечивает поступательное перемещение и механическое воздействие теплообменника 9 на торф, хороший их тепловой контакт и формирование, в конечном итоге структур необходимой плотности.

Прессующее воздействие теплообменника 9 обеспечивается за счет более высоккго давления в камере 15 (связанной через патрубок 13 и вентиль 4 с атмосферой) по срав5

55 нению с корпусом 1 устройства, т. е. сушка в данном устройстве протекает при постоянном механическом воздействии на материал тела сушки, с непрерывным тепловь;м контактом теплообменников 2 с торфом, обеспечивая постоянство кондуктивного теплоподвода от теплообменников к объекту сушки (торфу). Сушка в этом случае идет в постоянном режиме с высокой скоростью без коробления материала. Вентиль 14 открывают перед началом вакуумирования корпуса 1. При этом сушку торфоблоков ведут в зависимости от требуемой структуры торфоблоков либо при открытом вентиле 14 в течение всего периода сушки, чем достигается максимальная плотность торфоблоков, либо его перекрывают при некотором давлении, регистрируемом манометром 26.

Тогда давление прессования будет меньше

1 кг/см . После окончания процесса сушки, о чем свидетельствует прекращение поступления конденсата в емкость 22 и падение давления паров воды в системе, регистрируемое манометром 26, вентиль 23 открывают, выравнивая тем самым давление в корпусе 1 устройства с атмосферным, сливают конденсат из емкости 22, открывают крышку, извлекают пористь:й газопроводящий материал (брезент) 4, с которым извлекаются торфобл охи.

Экономический эффект от внедрения изобретения обеспечивается за счет повышения качества торфоблоков.

1. Способ прессования полуфабриката из волокнистых материалов, преимущественно торфоблоков, включающий загрузку прессуемой массы, прессование ее и вакуумирование, отличающийся тем, что, с целью повышения качества продукта, прессуемую массу при прессовании обогревают, прессование и вакуумирование выполняют одновременно до прекращения выхода влаги из прессуемой массы, а давление прессования выбирают не больше атмосферного.

2. Устройство для прессования полуфабриката из волокнистых материалов, содержащее камеру прессования и вакуумную камеру с перфорированными стенками между ними, формующим и прессующим узлами, систему вакуумирования и трубопроводы с вентилями, отличающееся тем, что оно снабжено системами обогрева рабочих элементов формующего и прессующего узлов и сбора конденсата, камера прессования выполнена в виде корпуса с крышкой, соединенного трубопроводами с устройством обогрева рабочих элементов формующих и прессующих узлов и системами сбора конденсата и вакуумирования, рабочий элемент формующего узла смонтирован герметично и неподвижно в корпусе камеры прессования, рабочий элемент прессующего узла выпол1569249

Составитель Е. Складников

Редактор Е. Папи Техред И. Верес Корректор В. Кабаций

Заказ 1421 Тираж 516 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, ж — 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул Гагарина, 101 нен полым и смонтирован в крь:шке камеры прессования с возможностью поступательного перемещения в направлении рабочего элемента формующего узла и уплотнен по периметру относительно крышки камеры прессования, пространство между ним и крь:шкой камерь: прессования соединено с атмосферой через вентиль, причем полость рабочего элемента прессующего узла и полость между рабочим элементом формующего зла и корпусом устройства соединены трубопроводами с системой обогрева.