Патент ссср 157066

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СО ИААИСТa ECKm

PЕСПУБЛИК

ОПИСАНИЕ

ИЗОБPETEHИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ № 157066

Класс 32а, 13«

МПК С ОЗЬ

Заявлено 25.XI 1.1961 (№ 757288/29-14) Опубликовано 25.!Х, 1963. Бюллетень № 17

ГОСУААРСТВЕННЪ|Й

КОМИТЕТ ПО ДЕЛАМ

ИЗОБРЕТЕНИЙ И ОТКРЪ|ТИЙ.

СССР

УДК

I й

Подггисная группа № 145

К. Т. Бондарев, И. И. Китайгородский, М. И. Барсуков, В. И.Лазоренко, В. И. Минин, Г. И. Миткевич и Г. С. Порвенков

ПОТОЧНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ

СТРОИТЕЛЬНЫХ ПАНЕЛЕЙ

Известны поточные установки для непрерывного,изготовления строительных панелей из стеклокристаллического материала — шлакоситалла.

В таких установках применяется ручной труд.

В предлагаемой установке, с целью механизации и автоматизации технологического процесса, применены дуплекс-ванная стекловаренная печь для варки стекла из металлургического шлака и добавок к нему; прессо-прокатные станы, расположенные у выработочного бассейна печи.

3a каждым из прессо-прокатных станов последовательно установлены: туннельная печь для кристаллизации отформованной шлакостилловой профилированной ленты, роликовый транспортер, транспортирующий ленту под обрабатывающие ее устройства.

Кроме того, поточная установка имеет шлифовальные круги, поставленные над лентой под углом к ее оси для шлифовки выступовребер жесткости на ленте; конвейер для двухсторонней шлифовки поверхности ленты; шлифовальные круги для зачистки боковых торцов ленты; передвижную платформу с реверсивно перемещающейся по ее направляющей дисковой пилой, разрезающей ленту на отдельные плиты; скоростной рольганг, увозящий плиту от ленты; моечно-кантовальный барабан с душирующим приспособлением для промывки плиты; сушильную камеру; каретку, двигающуюся по копиру и несущую ролик, вырезающий в плите требуемые проемы; бункеры с теплоизоляционным наполнителем на одной из этих двух поточных линий для засыпки наполнителя в углубления плиты и на торцы ребер жесткости.

Присосный кран поточной установки устанавливает ненаполненную плиту на наполненную, совмещая их ребрами жесткости; краскораспылители окрашивают наружную поверхность собранной панели; сушильная камера и туннельная конвейерная печь вспенивает в панели наполнитель и сваривает обе плиты панели.

Все перечисленное оборудование соединено средствами передачи последовательно, по ходу технологического процесса.

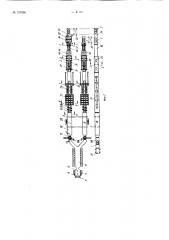

На фиг. 1 изображена изготавливаемая на описываемой установке стеновая панель с условно снятой скорлупой; на фиг. 2 — расположение оборудования установки для непрерывного изготовления строительных панелей, вид в плане; на фиг. 3 — разрез по А-А на фиг. 2 (узел формования профилированной ленты скорлуп на прокатном стане); на фиг. 4 — разрез по линии Б-Б на фиг. 2 (кристаллизатор и валик рольганга); на фиг. 5— разрез по линии В-В на фиг. 2 (конвейер № 157066 двухсторонней шлифовки); на фиг, 6 — разрез по линии Г-Г на фиг. 2 (режущее приспособление); на фиг. 7 — разрез по линии Д-Д на фиг. 2 (моечно-кантовочное приспособление); на фиг. 8 — разрез по линии E-Е на фиг. 2 (приспособление для вырезки проема в окнах дверей и др.); на фиг. 9 — разрез по линии

Ж-Ж на фиг. 2 (узел распределения шихты на скорлупе); на фиг. 10 — разрез по линии 3-3 на фиг. 2 (установка нанесения краски).

Все разрезы изображены в ббльшем масштабе по отношению к фиг. 2.

Изготовляемая на установке стеновая панель 1 (фиг. 1) представляет собой cHTB;IJIQвую плиту, покрытую сверху керамической краской. Панель состоит из двух прокатных скорлуп 2, армированных проволокой 8. Скорлупы сварены между собой ситаллом 4, молотым стеклом заданного состава. Между скорлупами образуются воздушные камеры, которые заполняют пеноситаллом H;IH пеностеклом 5 для обеспечения тепловой и звуковой изоляции.

С целью устранения мостиков холода и уменьшения трудоемкости обработки ребер жесткости, последние в местах соприкосновения сделаны в виде отдельно выступающих каблуков б, при сохранении сплошных выступов 7 лишь по контуру панели.

Огненно-жидкий шлак из миксера постепенно выливается в карманы 8 (фиг. 2) бассейна 9 дуплекс-ванной печи 10. Туда же подают в холодном виде добавки: песок, катализаторы кристаллизации и др. компоненты в виде шихты.

Шихта загружается загрузчиком 11. В бассейне 9 работают мешалки 12, которые перемешивают шихту с огненно-жидким металлургическим шлаком. Перемешанная масса из бассейна 9 переходит в ванную печь 10, где происходит процесс варки стекла, его осветление, гомогенизация и охлаждение до температуры 1100 †12 С.

На печи 10 установлены две линии 1 и П для производства прокатных скорлуп. Скорлупы заданного профиля в виде непрерывной ленты 18, разделенной в выемках 14 (фиг. 3) на отдельные участки-скорлупы, формуются при помощи прокатного стана 15. Лицевая сторона ленты 18 формуется прокатным валиком 1б, а ребра жесткости — непрерывной лентой, состоящей из отдельных башмаков 17 заданного профиля.

Ленту 18, состоящую из отдельных скорлуп

2, временно соединенных между собою тонкими перемычками в выемках 14, направляют в кристаллизатор 18 (фиг. 2).

Кристаллизатор представляет собой туннельную печь. В кристаллизаторе профилированная лента 18 движется по рольгангу 19, ролики которого состоят из охлаждаемого вала 20 с шамотной изоляцией 21, находящейся внутри трубы 22 из жароупорной стали. Привод 28рольганга 19 работает синхронно с приводом 24 прокатного стана 15.

После кристаллизации стекла температуру в кристаллизаторе понижают и лента стекла выходит из него с температурой около 100 С.

В случае если требуются скорлупы со шлифованной поверхностью на линиях I и П, предусмотрены шлифовальные приспособления 25, состоящие из карборундовых барабанов 2б, установленных под углом к продольной оси поточной линии. Шлифовальные приспособления отшлифовывают выступы ребер жесткости в виде каолуков б и сплошных выступов 7, которые после этой операции будут находиться в одной плоскости.

Для получения скорлуп со шлифованной лицевой поверхностью установлены конвейеры

27 для одновременной двухсторонней шлифовки шлифовальниками 28.

Торцы ленты обрабатывают шлифовальниками 29. Для разрезания ленты на скорлупы установлено разрезающее приспособление 80

При разрезке тележка 81 (фиг, 6) совершает возвратно-поступательное движение по рельсам 82. Поперечную разрезку ленты осуществляют дисковой пило" 88, которая установлена, вместе с приводом 84 на каретке 85, движущейся по направляющим 86.

Отрезанная скорлупа 2 отделяется от ленты 18 рольгангом-ускорителем 87 и поступает на промежуточный рольный стол 88, откуда толкатель 89 подает скорлупу в моечно-кантовочное приспособление 40. Скорлупа, поддерживаемая валиками 41 и одновременно вращаемая по стрелке 42 приводом 48, обмывается душирующим устройством 44.

После мойки скорлупа толкателем 89 подается на линии I ребрами кесткости вверх в сушильную камеру 45, а на линии II — в камеру 45 ребрами вниз. Из сушильной камеры

45 скорлупа транспортером 4б подается к приспособлению 47 для вырезки проемов окон дверей и др.

Каретка 48, совершая движение по копиру

49, роликом 50 вырезает проем в листе 51.

Вырезанный лист 51 выдавливают, и его осколки собираются в бункере 52.

По рольгангу 58 скорлупа поступает под бункер 54, в котором находится шихта пеноситалла. При помощи питателя 55 шихта 5б равномерно распределяется по скорлупе. При дальнеишем передвижении скорлупы по рольгангу 58 щетка 57 сметает остатки шихты с ребер жесткости. Затем эта же скорлупа поступает под бункер 58 и питатель 59 равномерно распределит шихту б0, предназначен№ 157066 ную для получения ситалла, идущего на сварку двух скорлуп.

Бункера 61 и 62 предназначены для отходов шихты. После покрытия ребер жесткости шихтой 60, скорлупа на линии 1 грейферным краном 68 передается на линию III, где цикличным транспортером 64 транспортируется к присосному крану 66, который с линии 1О передает скорлупу ребрами вниз на линию II так, чтобы ребра жесткости обоих скорлуп совпали.

Полученная панель 1 рольгангом 66 подается к установке 67, производящей нанесение керамической краски. Панель при окрашивапии распылителем 68 поддерживается валиками 69, по которым перемещается. Далее панель проходит через сушильную камеру 70.

Вспениватель-кристаллизатор 71, в котором температуру панели повышают, отчего шихта вспенивается, заполняя полость панели, является продолжением камеры 70.

После выхода панели 1 из вспенивателякристаллизатора 71 на рольганг 72 имеющиеся в панели отверстия заделывают, а сама панель кантователем 78 передается на склад готовой продукции, Предмет изобретения

Поточная установка для непрерывного изготовления строительных панелей из стеклокристаллического материала — шлакоситалла, отличающаяся тем, что, с целью механизации и автоматизации всего технологического процесса, совокупно применены последовательно, по ходу технологического процесса установленные: дуплекс-ванная стекловаренная печь для варки стекла из металлургического шлака r дооавок к нему„прессо-пpoкатные станы, расположенные у выработочного бассейна печи, за каждым нз которых последовательно в свою очередь установлены: туннельная печь для кристаллизации отформованной шлакоситалловой профилированной ленты, роликовый транспортер, транспортирующий ленту под обрабатывающие ее устройства; шлифовальные круги, поставленные над лентой под углом к ее оси для шлифовки выступов-ребер жесткости на ленте; конвейер для двухсторонней шлифовки поверхности ленты; шлифовальные круги для зачистки боковых торцов ленты; передвижная платформа с реверсивно перемещающейся по ее направляющей дисковой пилой, разрезающей ленту на отдельные плиты; скоростной рольганг, увозящий плиту от ленты; моечно-кантовальный барабан с душирующим приспособлением для промывки плиты; сушильная камера; каретка, двигающаяся по копиру и несущая ролик, вырезающий в плите требуемые проемы; бункеры с теплоизоляционным наполнителем на одной из этих двух поточных линий для засыпки наполнителя в углубления плиты и на торцы ребер жесткости; присосный кран, устанавливающий ненаполненную плиту на наполненную, совмещая их ребрами жесткости; краскораспылители, окрашивающие наружную поверхность собранной панели; сушильная камера и туннельная конвейерная печь для вспенивания в панели наполнителя и сварки обоих плит панели. № 157066 фиг.7

Фиг б

Фиг /б

Составитель М. Б, Сергеев

Редактор Г. М. Печоров Техред А. А. Камышникова Корректор М. И. Эльмус

Подп. к печ. 9/Х вЂ” 63 г. Формат бум. 60 90 /s Объем 0,71 изд. л.

Заказ 2476/11 Тираж 650 Цена 4 коп.

ЦНИИПИ Государственного комитета по делам изобретений и открытий СССР

Москва, Центр, пр. Серова, д. 4.

Типография, пр. Сапунова, 2.