Способ изготовления изделий из металлических порошков

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из металлических порошков на основе композиции железо - медь - графит. Цель - увеличение срока службы инструмента за счет снижения пиковых нагрузок в процессе штамповки. В исходную шихту вводят 1-3% окиси алюминия и 2-4% олифы. При формовании используют матрицу и стержень с микронеровностями на поверхности 0,08-1,25 мм, а высокоскоростную горячую штамповку осуществляют со стороны, противоположной приложению усилия при формовании. 1 табл.

союз соВетсКих

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 В 22 F 3/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4198722/23-02 (22) 20.02.87 (46) 15.06.90. Бюл. № 22 (71) Научно-производственное объединение

«Алтайский научно-исследовательский институт технологии машиностроения» (72) О. Б. Миндрул, Ю. В. Андреев, Ф. Г. Бирюков, Ю. А. Гуляев и А. И. Осколков (53) 621.762.4.043 (088.8) (56) Авторское свидетельство СССР № 386709, кл. В 22 F 3/16, 1971.

Дорофеев Ю. Г. Динамическое горячее прессование пористых заготовок. М.: Металлургия, 1977, с. Ч.

Изобретение относится к порошковой металлургии, в частности к изготовлению изделий из металлических порошков на основе композиции железо — медь — графит.

Цель изобретения — увеличение срока службы инструмента за счет снижения пиковых нагрузок в процессе штамповки.

Способ осуществляют следующим образом.

В исходную шихту вводят компоненты, уменьшающие уплотняемость порошка, например, 1 — 3% окиси алюминия, а также холодные связки, например 2 — 4% олифы, обеспечивающие прочность сформированной заготовки, при этом при формовании используют матрицу с микронеровностями на поверхности 0,08 — 1,25 м м, а высокоскоростную горячую штамповку осуществляют со стороны, противоположной приложению усилия при формировании.

Пример 1. Изготовление втулки высотой

55 мм плунжера топливного насоса двигателя А-ОI.

„„ЯО„„1570846 A 1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ (57) Изобретение относится к порошковой металлургии, в частности к способам изготовления изделий из металлических порошков на основе композиции железо †медь †графит. Цель — увеличение срока службы инструмента за счет снижения пиковых нагрузок в процессе штамповки. В исходную шихту вводят 1 — 3% окиси алюминия и 2 — 4% олифы. При формовании используют матрицу и стержень с микронеровностями на поверхности 0,08 — 1,25 мм, а высокоскоростную горячую штамповку осуществляют со стороны, противоположной приложению усилия при формовании. 1 табл.

В качестве исходного материала использовали порошок ЖГр 0,5 Д2, содержащий порошок железный марки ПЖРВ- 200, гранулометрический состав 0,05 — 0,2 мм, из которого выделена рассевом превалирующая фракция

0,1 — 0,15 мм; 0,5% графита карандашного;

2% меди ПМС-1. Гранулометрический состав графита и меди такой же, как железного порошка (0,1 — 0,15 мм) . В шихту вводили 1% окиси алюминия и 2% олифы. Микронеровность стенок матрицы и стержня составила

R, 0,25 — 0,32 мкм. Ее получали тонким шлифованием. Односторонее холодное прессование производили с усилием 6,5 т/см . Высота заготовок после холодного прессования

68,8 мм. Пористость на противоположных торцах заготовки составила 18% на торце со стороны пуансона и 32% на противоположном торце.

Затем спрессованные заготовки нагревали до 1200 С и подавали на горячую допрессовку более пористым торцом к пуансону. Горячее прессование производили в

1570846

Формула изобретения

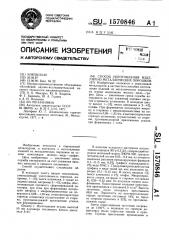

Параметры процесса изготовления изделий из металлических порошков и достигнутая стойкость инструмента

Стойкость

Скорость горячей штамповки, м/с

Пиковые

Температура нагрева за готовки

Пористость

Порис-. тость на

Высота

УдельМикроне ровность поверхности формиру юшего инструмента, мкм

Гранулометрия порошковых маСостав шихты

Варианты способа инструмента при горячей штам повке, шт. деталей нагрузки на инстполучен ной хоное изделий, 7. противоположных усилие холод— ного румент при горячей штамповке, кН лодпым концах заготовки после холодного прессования, под горя чую штам новку, С прессованием териалов, мч прессо вания, т/смз заготовки, мм

238 5900

252 5550

280 4030

7,8

6,7

65,7 18-21,5 1200

10 го

0,1-0,15 0,08-0,1 6,5

ЖГр0,5Д2

17 стеарата цинка

ЖГр0,5Д2

1 (известный способ)

235 6200

243 5700

264 4200

183 8500

198 7200

276 5600

162 11800

171 1О ОНО

180 9000

135 .17660

147 14700

159 12500

66,8 18-25 1200

3О

1О го

3О1О го

3О

1О

0,1-0,15 0,08-0,1 6,5

68,8 18-32 1200

0,1-0,15 0,25-0,32 6,5

ЖГр0,5Д2

1Х А1 0з

2Х олифы

ЖГр0,5Д2

ХХ А1,О, 37 олифы

ЖГр0,5Д2

37. А1зоз

4Х олифы

71,2 18-41 1200

О, 1-О, 15 0,4 — 0,5 6,5

75,3 18-54 1200

0,1-0,15 1,0-1,25 6,5

Составитель А. Джетымов

Редактор М. Келемеш Техред И. Верес Корректор В. Кабаций

Заказ 1476 Тираж 644 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 1О! штампе высокоскоростной пневматическОй установки со скоростью 10, 20 и 30 м/ с.

В процессе горячего прессования тензометрированием определяли абсолютные и относительные величины пиковых нагрузок на пуансон и его стойкость.

Абсолютные значения пиковых нагрузок

183; 198 и 276 кН, стойкость инструмента

8500; 7200 и 5600 деталей, окончательная пористость деталей 5,5 и 3%.

Изготавливали ту же деталь. В исходную шихту с составом, аналогичным примеру 1, вводили различное количество окиси алюминия и олифы. При формировании использовали стержень и матрицу с различной микронеровностью поверхности.

Параметры процесса изготовления и результаты представлены в таблице.

Из таблицы видно, что изобретение обеспечивает подбор факторов, при котором достигается более неравномерная пористость заготовок после формования, что способствует повышению срока службы инструмента при горячей штамповке.

Способ изготовления изделий из металлических порошков на основе композиции железо — медь — графит, включающий приготовление порошковой шихты, ее засыпку в матрицу со стержнем, формование пуансо"О ном, нагрев заготовки и высокоскоростную горячую штамповку, отличающийся тем, что, с целью увеличения срока службы инструмента за счет снижения пиковых нагрузок в процессе штамповки, в исходную шихту вводят компоненты, уменьшающие уплотняемость порошка, и холодные связки, обеспечивающие прочность сформованной заготовки, при этом используют при формовании матрицу и стержень с микронеровностями на поверхности 0,08 — 1,25 мм, а вы2О сокоскоростную горячую штамповку осуществляют со стороны, противоположной приложению усилия при формовании.