Агрегат для раскроя и стыковки полосового материала

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию шинной промышленности и предназначено для раскроя корда на полосы различной ширины, перекладки, стыковки и закатки состыкованного корда. Цель изобретения - повышение производительности. Для этого механизм для перекладки полосового материала (МП) снабжен установленной по ходу перемещения материала за подающим органом наклонной перфорированной площадкой. Последняя шарнирно смонтирована с возможностью поворота. МП снабжен силовым цилиндром, соединенным с площадкой, и дутьевой камерой для создания воздушной подушки. У свободного конца площадки шарнирно смонтирована поддерживающая п планка и упор, шарнирно связанный с приводом. Механизм для отбора состыкованного материала снабжен роликом с реверсивным приводом и наклонным перфорированным лотком с дутьевой камерой. 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1570930 (51) 5 В 29 D 30/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ЯР (4

С0

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 3955718/23-05 (22) 24.09.85 (46) 15.06.90. Бюл. № 22 (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (72) Б. М. Петров, Е. Б. Кипнис, Т. В. Веселова, И. П. Фетелего, А. А, Вольнов, И. M. Муслаев и А. И. Терехов (53) 67.0654:678.065 (088.8) (56) Авторское свидетельство СССР № 1085851, кл. В 29 D 30/38, 1984.

Авторское свидетельство СССР № 1065240, кл. В 29 D 30/38, 1983. (54) АГРЕГАТ ДЛЯ РАСКРОЯ И СТЫКОВКИ ПОЛОСОВОГО МАТЕРИАЛА (57) Изобретение относится к оборудованию шинной промышленности и предназначено для раскроя корда на полосы различной

Изобретение относится к оборудованию шинной промышленности и предназначено для раскроя корда на полосы различной ширины, перекладки, стыковки и закатки состыкованного корда.

Целью изобретения является повышение производительности агрегата.

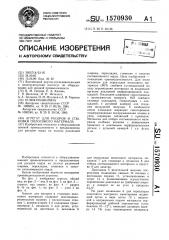

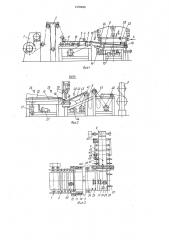

На фиг. 1 изображен агрегат, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3— агрегат, вид сверху; на фиг. 4 — разрез

Б — Б на фиг. 1; на фиг. 5 — узел 1 на фиг. 4.

Агрегат для раскроя и стыковки полосового материала содержит диагональнорезательную машину с раскаточным станком 1, компенсатором 2 и подающим транспортером 3, механизм 4 для резки, установленный на диагонали 5, механизм 6 ширины, перекладки, стыковки и закатки состыкованного корда. Цель изобретения— повышение производительности. Для этого механизм для перекладки полосового материала (МП) снабжен установленной по ходу перемещения материала за подающим органом наклонной перфорированной площадкой. Последняя шарнирно смонтирована с возможностью поворота. МП снабжен силовым цилиндром, соединенным с площадкой, и дутьевой камерой для создания воздушной подушки. У свободного конца площадки шарнирно смонтирована поддерживающая подпружиненная планка и упор, шарнирно связанный с приводом.

Механизм для отбора состыкованного материала снабжен роликом с реверсивным приводом и наклонным перфорированным лотком с дутьевой камерой 1 з и. ф лы, 5 ил. для перекладки полосового материала, механизм 7 для стыковки и механизм 8 для отбора состыкованного материала и средство 9 для закатки.

Диагональ 5 резательной машины посредством подвижных звеньев 10 связана с винтовыми парами 11, установленными в опоре 12 и позволяющими осуществлять перемещение диагонали на требуемую ширину и поворот ее на угол в пределах

О+5.

На раме механизма 6 для перекладки полосового материала смонтирован подающий орган в виде лотка 13 с наклонной в направлении подачи материала перфорированной рабочей повехностью (угол наклона 10 — 12 ), имеющей дутьевую камеру 14. По ходу перемещения материала

1570930 за лотком 13 установлена наклонная перфорированная площадка 15, шарнирно смонтированная в опоре 16 с возможностью поворота и связанная с силовым цилиндром 17. Под площадкой 15 установлена дутьевая камера 18 для создания воздушной подушки. У свободного конца площадки 15 шарнирно смонтирована поддерживающая, подпружиненная планка 19 и упор 20, шарнирно связанный с приводом в виде пневмоцилиндра 21.

На рабочей поверхности площадки лотка 13 имеется ограничительная планка 22, положение которой регулируется относительно направления отбора в зависимости от ширины раскроя винтами 23. Над поверхностью лотка 13 смонтированы фотодатчики 24, 25 отмера и два фотодатчика 26 контроля передней кромки отрезанной полосы. Средством для подачи воздуха в дутьевые камеры 14, 18 служит вентилятор 27.

Планка 19 и упор 20 установлены в шарнирных опорах 28 и 29.

Механизм 7 для стыковки содержит верхнюю стыкующую пластину 30, установленную подвижно в направляющих пазах стоек 31 и перемещаемую в них при помощи двух пневмоцилиндров 32, смонтированных на стойках, и нижнюю стыкующую пластину 33. Планка 19 и стыкующая пластина 33 смонтированы на плите

34, установленной на стойках 31 с помощью кронштейнов 35 с возможностью перемещения вдоль линии отбора относительно стоек в зоне верхней стыкующей пластины посредством регулировочных винтов 36 и закрепления на стойках болтами 37. Для контроля положения стыкуемых кромок имеются фотодатчики 38, 39. Стойки 31 установлены в пазах 40 рамы с возможностью перемещения по ним совместно с планкой 19 упором 20 и стыкующими пластинами 30, 33 для установки на требуемый угол закроя.

Механизм 8 для отбора состыкованного материала включает реверсивный приводной ролик 41 с наклонным перфорированным лотком 42, снабженным дутьевой камерой 43, соединенной с вентилятором 44, компенсатор 45 и отборочный транспортер 46. Ролик 41 и лоток 42 смонтированы на раме с возможностью изменения угла наклона отбираемой полосы. На поверхности лотка установлены две ограничительные планки 47 ориентации отбираемых полос. Для перемещения планок относительно поверхности стола имеются винты 48. Над лотком 42 установлен датчик 49 контроля наличия стыка.

Перед началом работы диагональ 5 с механизмом резки перемещается вдоль оси резательной машины на требуемую величину и поворачивается вокруг точки «О», на угол раскроя, составляющий 0-+5 . Для этого винтовые пары 11 перемещаются

55 в опорах 12 и через подвижные звенья

10 воздействуют на диагональ 5. Кроме того, фотодатчики 24, 25 отмера устанавливаются под наклонным лотком 13 в неподвижной зоне, причем датчик 25 останова подающего транспортера 3 должен быть близок к краю неподвижной части лотка. Ограничительные планки 22, 47 механизмов 6 для перекладки и отбора 8 посредством винтов 23, 48 устанавливаются на заданную ширину раскроя, а плита 34 с планкой 19 и стыкующей пластиной 33 посредством винтов 36 перемещается вдоль линии отбора относительно стоек 3! в положение, соответствующее требуемой величине нахлеста, и фиксируется на стойках болтами 37. Стойки 31 вместе с планкой, упором 20 и стыкующими пластинами 30, 33 перемещаются по пазам 40 и устанавливаются на заданный угол закроя.

Регулируется подача воздуха вентиляторами

27, 44 в дутьевые камеры 14, 18, 43. Резинокордный материал 50 с раскаточного станка 1 через компенсатор 2 поступает на подающий транспортер 3 диагональнорезательной машины и далее перемещается на наклонный лоток 13 механизма 6 для перекладки, снабженный воздушной подушкой. При пересечении фотодатчика 24 привод транспортера 3 переключается на доводочную скорость и при движении датчика 25 транспортер 3 останавливается, резинокордная полоса отрезается механизмом 4 резки, перемещаемым по диагонали 5. Затем подается команда на подачу и отрез следующей полосы. В это время ранее отрезанная полоса, одна часть которой располагается на подающем транспортере 3 диагонально-резательной машины, а другая часть на неподвижном лотке 13 сталкивается транспортером 3 на перфорированную поверхность лотка 13, скользит сначала по неподвижной его . части, а затем на площадке 15, отделяясь от полосы корда, поступающей на раскрой, до ограничительной планки 22 и ориентируется по ней. 3а счет того, что угол наклона неподвижной части лотка 13 выбран несколько большим, чем угол наклона площадки 15, происходит быстрое отделение полосы от последующей с созданием просвета, необходимого для отмера, и плавное подведение отрезанной полосы к ограничительной планке 22. По сигналу фотодатчиков 26, контролирующим положение передней кромки полосы, площадка 15 пневмоцилиндром 17 поворачивается вокруг оси шарнирной опооы 16 в сторону отбора на угол 7 — 8, и резинокордная полоса скользит по площадке 15 к механизму 7 для стыковки до упора 20. Одновременно с этим происходит отмер и дается команда на механизм 4 резки для отреза последующей полосы, благодаря чему совмещаются по времени операции раскроя и перекладки.

1570930

При ударе полосы в упор 20 на полосе перед стыкующим устройством создается небольшая волна материала, а стыкуемая кромка выравнивается по упору.

Затем дается команда на пневмоцилиндры 32 для опускания верхней стыкующей пластины 30. Пластина 30, опускаясь, нажимает на подпружиненную планку 19 с кордом и отклоняет ее вниз вокруг оси шарнирной опоры 28. В результате кромка отрезанной полосы накладывается с

«нахлестом» на кромку собираемой полосы, находящейся на нижней стыкующей пластине 33, и пристыковывается к ней.

Одновременно площадка 15 пневмоцилиндром 17 опускается в исходное положение. После осуществления стыковки верхняя стыкующая пластина 30 пневмоцилиндрами 32 поднимается, упор 20 пневмоцилиндром 21 отклоняется вверх вокруг оси шарнирной опоры 29, дается команда на включение привода ролика 41, и состыкованная полоса с помощью ролика 41 отбирается, перемещаясь на воздушной

«подушке» по перфорированному лотку 42 и площадке 15, ориентируясь на лотке между ограничительными планками 47. При этом конец пристыкованной полосы за счет наличия наклона площадки 15 к горизонтальной плоскости в процессе отбора постоянно прижимается к ограничительной планке 22 и ориентируется по ней. Отбираемая полоса на большой скорости проходит через механизм 7 для стыковки и при пересечении фотодатчика 39 дается команда на отключение привода ролика 41 и включение его на реверс. Вначале резинокордный материал по инерции проходит некоторый путь в направлении отбора, затем за счет включения реверса ролика

41 возвращается в обратном направлении по .лотку 42 до датчика 39 и упора в планку 19, после чего привод ролика 41 от ключ ается.

При обратном ходе на полосе при ударе ее с планку 19 также создается волна, и стыкуемая кромка отбираемой полосы выравнивается относительно планки 19.

После того, как полоса на большой скорости проходит через механизм 7 для стыковки, освобождая площадку 15, завершается процесс отмера и отреза следующей полосы и на площадку 15 поступает очередная отрезанная полоса для ориентации, благодаря чему стало возможным совмещение во времени процессов ориентации подаваемой и отбираемой полос. Контроль на10 личия стыка при отборе осуществляется фотодатчиком 49, дающим команду на останов подающего транспортера 3 диагонально-резательной машины в случае обнаружения просвета в результате расхождения стыка. Состыкованная полоса через

15 компенсатор 45 поступает на отборочный транспортер 46 и далее на закатку в средство 9. Далее цикл повторяется.

Формула изобретения

1. Агрегат для раскроя и стыковки полосового материала, содержащий диагонально-резательную машину с подающим транспортером, механизм для перекладки полосового материала с подающим органом, р5 механизм для отбора состыкованного материала в виде отборочного транспортера с компенсатором и датчики контроля положения полосового материала, отличающийся тем, что, с целью повышения производительности агрегата, механизм для переклад30 ки полосового материала снабжен установленной по ходу перемещения материала за подающим органом наклонной перфорированной площадкой, шарнирно смонтированной с возможностью поворота, силовым цилиндром, соединенным с площадкой и

35 дутьевой камерой для создания воздушной подушки, а у свободного конца площадки шарнирно смонтирована поддерживающая подпружиненная планка и упор, шарнирно связанный с приводом.

2, Агрегат по п. 1, от гичающиися 0 тем, что механизм для отбора состыкованного материала снабжен роликом с реверсивным приводом и наклонным перфорированным лотком с дутьевой камерой.!

570930

1570930

Составитель Е. Кригер

Редактор М. Бандура Техред А. Кравчук Корректор С. Черни

Заказ 1480 Тираж 533 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101