Способ получения оксида магния

Иллюстрации

Показать всеРеферат

Изобретение относится к химической промышленности и позволяет получить оксид магния высокой степени чистоты путем обжига отходов талькового производства, обработки продуктов обжига азотной кислотой концентрацией 48-53% с получением раствора нитрата магния, который отделяют от осадка горячим фильтрованием при 90-100°С, охлаждают с выделением кристаллогидрата нитрата магния, который прокаливают с получением целевого продукта. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„Я0„„15 0995

А1 (51)5 С 01 Р 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ,И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К ABTOPGHOMY СВИДЕТЕЛЬСТВУ

I 1 (21) 4383751 /23-26 (22) 05.01.88 (46) 15..06.90. Бюл. R- 22 (7l ) Всесоюзный комплексный проектно1 изыскательский, научно-исследовательский и конструкторско-технологический институт теплоизоляционных материалов и изделий "ВПНИИтеплоизоляция" .(72) А.10.Каминскас, Б.A.Âàëóæåíå, И.З.Вальдштейнас, К.В.Клупшас, А,1Ц,Гольдфарб и Г.В.Пеланене (53) 661.846 (088.8) (56) Патент ПНР Р 117131, кл. С 01 Р 5/20, 1980.

Изобретение относится к способам получения оксида магния высокой сте-! пени чистоты, применяемого в произ1водстве магнезиальных теплоизоляционных изделий, огнеупоров, спацстекол периклаза высших сортов, Дель изобретения — повышение степени чистоты оксида магния и упрощение процесса.

Способ осуществляют следующим образом.

В реактор, снабженный перемешивающим устройством, загружают обожженные при 550-700 С в течение 3 ч отходы талькового производства, количество основных компонентов в которых колеб.лется в следующих пределах, мас.%: Mg 37,00-43,01;- MgO. растворимый в

НС1 31, 58-33, 80; Са0 О, 6-1, 00; Fe 0 q

11,06-11,30 и SiO 11,00-11,45, К полученному продукту, содержащему в среднем 50,0 мас,% свободной MgO, 16,0% гемати:га — Ее Оз, 1,33% СаСО

2 (54) CIIACOR ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ (57) Изобретение относится к химической промышленности и позволяет получить оксид магния высокой степени чистоты путем обжига отходов талькового производства, обработки продуктов обжига азотной кислотой концентранией

48-53% с получением раствора нитрата магния который отделяют от осадка rot о рячим фильтрованием при 90-100 С, охлаждают с выделением кристаллогидрата нитрата магния, который прокаливают с получением целевого продукта. 1 табл. и остальное тальк, постепенно заливают стехиометрическое количество по ,отношению иона Hg 48,00-53,0%-ной азотной кислоты. Азотную кислоту в 2 реактор необходимо заливать порциями во избежание взаимодействия ионов

Fe и Са с кислотой, снижающего ь степень чистоты IgO. Вследствие экзотермической реакции между ионами Mg++ и NO температура в реакторе поднима- цр

3 о ется до 95-105 С, Полученную пульпу р

;интенсивно перемешивают при этой температуре в течение 5-1 0 м п . За это время процесс образования Mg(NO ) заканчивается. Об окончании реакции судят по рН пульпы и количеству свободной MgO в твердой Ьазе, рН должна колебаться в пределах 5,0-6,0. В 3 дальнейшем пульпу фильтруют методом горячего фильтрования ири 90-100 С, близкой к условиям прохождения реакции, с бумажным фильтром (белая лента), На фильтре остается талькогема1570995

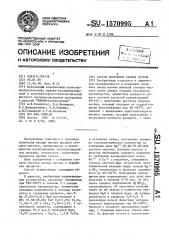

Сравнительные данные у

Условия получения MgO олучения М8(НОз) - 6Н 0 время к-во 180 прокали- кг вания, ч рн

-во НКО з перееииой.

-цией, л емпера- время ура об- обкига иг»» С ч температура прокаливання, С темпевремя переме»янван»»я, мин ратура горячего»»>нльт рования, аС

О, 325

3,0

1,0 550-700 3,0

500-1000

5,0-10,0 5-6

1,65 (конц.

48Х àявл.) !

>46 (коиц.53Х

° заявл.)

1,65 (конц.46Z зализ»,)

1,46 (конп.55Х завив.)

1,65 (конц.48Х залил.)

1>46 (конп.53Х заявл.) 0,325

500-1000 3 ° 0

5,0-10 0 5-6 90

2 1>0 550-700 т

З,о

О> 308

500-1000 3,0

5,0-10,0 5,5-6,2 90

3 1 О 550 700 3 0

0,336"

500-1000 . 3,0

5,0-!0,0 1,5-2,0 90

4 I,О 550-700

З,O

О, 327

3,0

500-!000

5,0-10,0 5,0-6,0 100

5 I,O 550-700 - 3,0

О,:327

3,0

500-!000

5,0-6,0 100

5,0-!0,0

3,0

6 1 >О 550-700 титовый порок»ок с незначительной при-. месью карбоната калвция.

Отфильтрованная жидкость состоит из чистого насыщенного раствора азотнокислого магния, который при остыва5 нии переходит в кристаллогидрат

Mg(NO>)2 6Н.20. Образовавшийся кристаллогидрат прокаливают при температуре от 500 до 1000 в течение 3 ч.

Получают продукт - чистый,оксид магния. Оксид азота регенерируют в азотную кислоту и возвращают в замКнутый цикл.

Химический состав получаемых продуктов.

Оксид магния по заявляемому. способу, мас.%.: ИдО 99,96; СаО 0,01; Fe 05

0,005; 8102 0,01;С1 0,01; Al О

0,005> 804. нет

Оксид магния по известному способу, мас.%: NgÎ 99,80;. $0 0,1; Fe О 3

0,01; NiOg 0,01; СаО 0,02; Cl не определено; Al О а не определено.

Количество используемых материалов 25 и условия проведения способа приведены в таблице.

Применение азотной кислоты концентрацией ниже 48% отрицательно влияет на скорость реакции образования

Ng(N0 ) и одновременное повью»ение количества воды препятствует получению твердого кристаллогидрата в процессе.Использование азотной кислоты концентрацией выше 53,0% ведет к преж-з девременной кристаллизации Ng.(NO3) 2 что значительно усложняет его отделеиие от талькогематитового порошка.

Вследствие экзотермической реакции между ионами Ид++ и NO температура

О в реакторе поднимается до 95-1 05 С, что исключает необходимость предварительного подогрева. В процессе горячего фипьтрования происходит отделение раствора нитрата магния. Темпера- тура фильтрования ниже 90 С вызывает нежелательную преждевременную кристаллизацию нитрата магния, а температура выше 1 00 С нецелесообразна. Твердый кристаллогидрат нитрата магния непосредственно подвергают прокаливанию с получением целевого .продукта, ! благодаря чему процесс на данном этапе значительно упрощается.

Формула изобретения

Способ получения оксида магния, включающий обжиг исходного сырья, обработку его нитратсодержащим агентом, отделение раствора нитрата магния с ,последующей переработкой раствора на целевой продукт, о т л и ч а ю щ и йс я тем, что, с целью повьппения степени чистоты оксида магния и упрощения процесса, в качестве исходного сырья используют отходы талькового производства, на обработку подают азотную кислоту концентрацией 48,053% полученный раствор нитрата маг ния отфильтровывают при 90-100 С, а переработку раствора ведут путем его охлаждения с последующим прокаливанием образовавшегося осадка, словий получения оксида магния

157 0995

Прололкеиие табия в

УсловиЯ полУчениЯ М8(80з) . 6Р 0

Пример

УСловня получения НК0 к-во HNO

Ъ с переменной. к-цией, л х-яо IgO кг к-во истемпе рав тура обкнга, С время обкига время перемевива и ил, мии темпетемпература прокалнвапня, С время прокалнваиия ч ходного вещества, кг ра тура горячего Вилы рования, С

- д 5,0-10,0

5,5-6,2

3 ° 0

550-700 3,0

0,310

500-1 000

7 1,0

1,65 (конц.46Х вани%.)

l,46 (конц.55Х з авьап. )

1,65 (кони.487. заявл.)

l,65 (коиц.48Х закал. ) I 00

550-700 3,0

5,0-10,0 1,5-2,0 100

500-1000 3;0

0,338"

5,0-10,0 5,0-6,0 85

550-700 . 3, 0

301

500-1000

3 ° 0

5, 0-1 0,0 5 0-6,0 1 05

l0 1,0 . 550-700 3,0

Ф

0,004 кг составляет УезОз, 0,007 кг составляет Сап. фй

"Уменьщается выход llgO из-за частичной кристаллизации нитрата магния, тем самьи увеличивается количество воды иа промывку осадка.

Во время горячего Фильтрования нецелесообразно создавать условия перегретого пара воды, что услоаияет технологический процесс.

Составитель О. Зобиии

Редактор В. Ковтун Техред,Л. Сердюкова, Корректор, И.Пожо Заказ 1483 Тираж 408 . -. Подписное

ВНИИПИ Государотвеннаго комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгорода ул. Гагарина, 101