Способ получения калимагниевого удобрения

Иллюстрации

Показать всеРеферат

Изобретение относится к производству калимагниевого удобрения путем переработки солевых отходов производства магния и хлора электролизом расплава, обезвоженного в соляно-калочных печах или хлораторах карналлита, и позволяет повысить качество удобрения, увеличить сроки его хранения при уменьшении степени загрязнения окружающей среды. Способ включает смешение измельченных отработанного после электролиза расплава электролиза и шлама карналлитовых хлораторов или соляно-калочных печей с возгонами и пылью, образующимися на стадиях обезвоживания и электролиза карналлита, увлажнение смеси кальций содержащими хлоридными стоками газоочисток на этих стадиях до достижения влажности смеси 13-20%, гранулирование смеси, термообработку и охлаждение готового продукта в кипящем слое с возвратом ретура на стадию смешения. Смешение солевых отходов осуществляют до достижения в удобрении количества магния в пересчете на хлорид магния, равного 10-25%, а на увлажнение смеси подают стоки газоочисток в количестве, обеспечивающем содержание хлорида кальция в удобрении в пределах 0,5-5%. Термообработку смеси в кипящем слое ведут при 150-250°С и скорости теплоносителя 1-6 нм/с. Способ позволяет увеличить прочность гранул удобрения до 90% и повысить срок его хранения до 1,5 лет. 3 з.п. ф-лы, 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„.Я0 „„1571043 щ) С 05 D 5/00 . - с!-;;, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BT0PGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4 220683/23-26, (22) 02.04.87 (46) 15. 06.90. Бюп. В 22 (71) Всесоюзный научно-исследовательский и. проектный институт алюминиевой, магниевой и электродной промышленности (72) Ю.А.Поляков, Г.M.Филимоненко, Е.А.Малиновская, И.Л.Резников, 3,Ф.Михайлов и О.В.Луговцова (53) 631.83 (088.8) (56) Авторское свидетельство СССР

Р 1114670, кл . С 05 D 5/00, 1984 . (54) СПОСОБ ПОЛУЧЕНИЯ КАЛИМАГНИЕВОГО

УДОБРЕНИЯ (57) Изобретение относится к производству калимагниевого удобрения путем переработки солевых отходов производства магния и хлора электролизом расплава, обезвоженного в соляно-калочных печах или хлораторах карналлита, и позволяет повысить качество удобрения, увеличить сроки его хранения при уменьшении степени загрязнения окружающей среды. Способ включает смешение измельченных отработанного

Изобретение относится к производству калимагниевого удобрения из отходов. хлормагниевого производства путем электролиза расплава карналлита.

Солевые отходы этого производства представляют собой отработанный электролит и шпам магниевых электролизеров шламы карналлитовых хлораторов и соляно-калочных печей при обезвоживании карналлита возгоны и пыль, образующиеся при обезвоживании и электро2 после электролиза расплава электролита и шлама карналлитовых хлораторов или.

J/ соляно-калочных печей с возгонами и пылью, образуюцимися на стадиях обезвоживания и электролиза карналлита, увлажнение смеси кальцийсодержащими хлоридными стоками газоочисток на этих стадиях до достижения влажности смеси 13-20%, rpaнулирование смеси, термообработку и охлаждение готового продукта в кипящем слое с возвратом ретура на стадию смешения. Смешение солевых отходов осуществляют до достижения в удобрении количества магния в пересчете на хлорид магния, равного 10-25%, а на увлажнение смеси подают стоки газоочисток в количестве, обеспечивающем содержание хлорида кальция в удобрении в пределах

0,5-5%. Термообработку смеси в кипяо щем слое ведут при 150-250 С и ско1 рости теплоносителя 1-6 нм/с. Способ позволяет увеличить прочность гранул удобрения до 90% и повысить срок его хранения до 1,5 лет. 3 з.п. ф-лы, 1 табл.,лизе,карналлита, а также стоки газоочисток на различных стадиях этого производства.

Цель изобретения — повышение качества удобрения и увеличение сроков его хранения при уменьшении степени загрязнения окружаюцей среды.

Способ осуществляют следующим образом.

Измельченный отработанный электролит магниевых электролизеров, содер1571043 жащий, .: хлорид калия 50-75 ) хлорид магния 3-10; оксид магния до 1 (остальное хлорид натрия и др.), смешивают с дробленым шламом карналлитовых хлораторов или соляно-калочных печей после второй стадии обезвоживания карналлита, содержащим, .: оксид магния до 40, хлорид магния до 35, хлорид калия до 30 (остальное хлорид натрия и др.).

Измельчение отработанного электролита можно проводить чешуированием расплава на барабанном водоохлаждаемом кристаллизаторе либо дроблением расплава с последующим рассевом его на товарную и некондиционную фракции.

Иаксимально допустимый размер частиц, направляемых на дальнейшую переработку по предлагаемому способу, сос0 тавляет 1,5 мм, с уменьшением размера частиц эффективность гранулирования повышается. Наилучшие результаты ,получены при чешуировании расплава на барабанном водоохлаждаемом кристал-5 лизаторе. После пневмотранспорта размер этих частиц составлял 0,1-1 мм.

Смешение электролита со шламом ве:дут в соотношении 10:(0,2-2), добавляя стоки газоочисток, образующиеся на стадиях обезвоживания и электролиза карналлита. Часть шлама может быть I заменена возгонами и пылью из хлоропроводов и газоходов, отводящих газы из различных аппаратов магниевого производства: электр олиз еров, хлораторов, соляно-калочных печей и т.д.

Влажную смесь перемешивают, гранулируют (например, экструзией), сушат и затем охлаждают в кипящем слое, от40 деляя воздушной сепарацией ретур (фракцию менее 1 мм) . Эту фракцию улавливают (например, в циклонах) и возвращают в голову процесса.

Кальцийсодержащие хпоридные стоки газоочисток содержат 50-300 г/л хлоридов, в том числе 2-150 г/л хлорида кальция, 5-50 г/л хлорида магния и

10-50 г/л хлорида калия (остальное хлорид натрия и др,).

Охлажденный в кипящем слое матери50 ал (фракция 1-4 мм) представляет собой готовый продукт — калимаг хлористый — гранулированное минеральное удобрение, содержащее 45-75 хлорида калия, 10-25Х соединений магния в пе- ресчете на его хлорид, 0,5-5Х хлорида кальция, хлорид натрия и др. остальное.

Полученные гранулы обладают высокой механической прочностью. Испытания, проведенные по ГОСТ 21560 ° 3-76, показали, что динамическая прочность гранул составляет 82-95, т. е. выше

80, требуемых указанным ГОСТом. Это обеспечивает увеличение сроков хранения и уменьшение измельчения при транспортировке.

Повышение прочности гранул обеспечивается за счет образования при сушке очень легкоплавкого соединения тахгидрита CaClz И8С1 4H+0, а также карналлита КС1 MgC1< 6Н О и бишофита

ИКС1 6Н10 .

Уменьшение количества мелких фракций обеспечивается воздушной сепарацией, которая имеет место как при сушке в кипящем слое, так и при последующем охлащ ении, .причем операция классификации совмещается с сушкой и охлаждением, что дает дополнительный эффект за счет упрощения аппаратуры.

Если содержание хлорида кальция меньше 0,5, то количество расплава, образующегося при термической обработке тахгидрита СаС1 ° MgClz 4Н О в кипящем слое, недостаточно для цементации оснОвного материала гранул, и необходимое увеличение их прочности не достигается. Если содержание хлорида кальция больше 5, то имеет место заплавление решетки аппарата кипящег о слоя,- и нормальный процесс прекращается .

С целью образования помимо тахгидрита еще легкоплавких кристаллогидратов КС1 MgClz 6Н О и MgC1< 6Н О, а также для повышения содержания магния в удобрении количество и состав исходных компонентов регулируют таким образом, чтобы в полученном удобрении содержание соединений магния в пересчете на его хлорид быпо s пределах

10-25 .

Экспериментально установлено, что выход товарной фракции при этом составляет 91-95Х против 85 по известному способу.

Установлено, что при температуре в кипящем слое менее 150 С прочность о гранул и степень их обезвоживания недостаточны. При температуре выше

250 С имеет место значительный пере-, расход тепла.

Если скорость теплоносителя меньше 1 нм/с, то не обеспечивается ус1571043

40 тойчивое кипение гранул размером 14 мм (товарный продукт) . При скорости более 6 нм/с имеет место резкое измельчение гранул и унос материала иэ слоя. . Влажность исходной смеси поддерживают в пределах 13-207.

При влажности менее 132 и использовании стоков газоочистки имеет мес10 то разрушение гранул в кипящем слое из-за малого содержания связующего (хлориды кальция и магния) . Увлажнепве выше 20Х приводит к перерасходу тепла и уменьшению производительности 15 установки.

По предлагаемому способу в большей степени, чем по прототипу, достигается обогащение удобрения магнием и кальцием, что повышает полезность его 20 п1спользования .на песчаных и супесчаных почвах, страдающих недостатком этих компонентов.

Особенно эффективно наличие кальция и повышенное содержание магния 25 влияют на урожайность таких сельскохозяйственных культур, как ячмень, овес, подсолнечник, кукуруза, клевер, озимая рожь.

Пример. 62,8 мас.ч. измельчен-30 ного отработанного электролита, содержащего, Е: хлорид калия 75, хлорид магния 7,5; оксид магния 0,51 хлорид кальция 1; вода 1; хлориды натрия и др. остальное, смешивают с 12 мас,ч. дробленного шлама карналлитовых хло.Раторов, содержащего, 7: хлорид ка1 лия 30; хлорид магния 33; оксид магния 30 хлорид кальция 0,3; вода 1 хпорид натрия и др. остальное, и

1 мас.ч. возгонов из хлоропроводов, содержащих, X хлорид калия 40 хлорид магния 30; хлорид натрия 28; вода 2. Полученную смесь увлажняют при перемешивании 24,2 мас.ч. стоков ra- 45 зоочистки, содержащих, г/л: хлорид кальция 150; хлорид магния 30; хлорид калия 25; хлорид натрия 8. Полученная масса имеет влажность 19,6Х.

Влажную смесь гранулир уют экстру 50 зией, продавливая ее через отверстия диаметром 4 мм, и загружают в кипящий слой гранул. Температура в слое 250 С, скорость теплоносителя 6 нм/с. Высушенные гранулы охлаждают воздухом в кипящем слое при той же скорости воздуха. Вынесенные из слоя частицы возвращают на смешение с исходными материалами. Полученный готовый продукт — минеральное удобрение калимаг хлористый — содержит, 7: хлорид калия

62,4; хлорид магния 11,7, хлорид кальция 5,2 оксид магния 5,0; хлорид натрия 12,8; вода 2,9. Содержание соединений магния в пересчете на хлорид составляет 23,5R Динамическая прочность гранул 95Х, выход гранулированного удобрения 927..

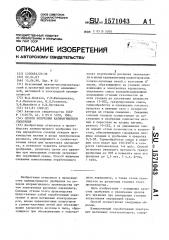

Влияние заявляемых параметров процесса на качество получаемого удоб-, рения представлено в таблице.

Из данных таблицы следует, что использование предлагаемого способа получения гранулированного удобрения позволяет довести динамическую прочность гранул до 90 и более процентов против 807, требуемых по ГОСТ 21560.376, что обуславливает повьппение сроков его хранения с 0,5 до 1,5 лет, уменьшает истирание гранул при транспортировке и соответственно расходы по подготовке и внесении удобрений в почву.

Результаты агрохимических испытаний показали, что обогащенный кальцием и магнием калимаг хлористый по сравнению с гранулированным хлоркалий электролитом повышает урожайность картофеля, капусты кочанной, кормо-. вой свеклы, силосных культур смешанных посевов в среднем на 5-107., одновременно повьппая в них содержание натрия и магния и улучшая минеральный состав кормовых культур при более благоприятном соотношении К: (Са +

+ Na + Mg).

Преимуществом предлагаемого способа является также в.овлечение в производство удобрений ранее неиспользчеMbIx отходов магниевого производства (стоков газоочисток, пыли, возгонов) при уменьшении степени загрязнения окружающей среды.

Формула и зобр ет ения

1. Способ получения калимагниевого удобр.ения путем переработки солевых отходов производства магния и хлора электролизом расплава обезво>кенного в соляно-калочных печах или хлораторах кар наллита, включающий смешение измельченного отработанного после электролиза расплава электролита со шлаком карналлитовых хлораторов или соляно-калочных печей при увлажнении смеси, гранулирование смеси, термооб1571043 работку и охлаждение готового продукта, отличающийся тем, что, с целью повышения качества удобрения и увеличения сроков его хране5 ния при уменьшении степени загрязнения окружающей среды, на смешение дополнительно подают воэгоны и пыль, образующиеся на стадиях обезвоживания и электролиза карналлита, а ув- 10 лажнение осуществляют кальцийсодержащими хлоридными стоками газоочисток на этих стадиях до достижения влажности смеси 13-20 при этом термообработку и охлаждение гранулирован .ного материала проводят в кипящем слое с возвратом ретура на стадию смешения .

2. Способ поп. 1, отличаюшийся тем, что смешение солевых 20

Пример

Показатель

1 2 3 5 6 7

24 19 6 18 1

300 250 225

Влажность смеси, мас.%

Температура в слое, С

Скорость газов в слое, нм/с

4,5 3

6,5 6

0,7

КС1

М С1

Mg0

СаС1 .NaC1

Н,О

MgC1 + ИяО в пересчете на

Мдс1, .65, 5 68,8

9,3 8,4

4,6 3,2

4,5 2,8

13,1 13 8

3,0 3,0

61,0

10,7

6,0

7,5

12,0

2,8

62,4

11,7

5,0

5,2

12,8

2,9

71,5

6,9

2,5

1,6

14.3

3,1

74,6 76,5

5,0 3,0

2,0 1,5

0 5 0,3

14 7 157

3,2 3,0

25 8 23 5 20 2 16 0 13 0 9 7 6 5.

Динамичес кая пр очность гранул (ГОСТ 215603-76) 92 90

95

87 82 74

Выход гранулированного уд обр ения, 89 92 93 95

94 91

130 180 140 100 75 45 35

160 110 105 100 95 90 100

Химический состав гранулированного удобрения, мас.%:

Производительность установки, Удельный расход топлива,% отходов произьодства магния и хлора осуществляют до достижения в удобрении количества магния в пересчете на хлорид магния, равного 10-25 .

3. Способпоп. 1, отличаю— шийся тем, что на смешение солевых отходов подают кальцийсодержащие хлоридные стоки газоочисток в количестве, обеспечивающем содержание хлорида кальция в готовом удобрении в пределах 0,5-5 .

4. Способ поп. 1, отличаюшийся тем, что термическую обработку гранулированной смеси ° в кипящем слое производят при температуре о

150-250 С и скорости теплоносителя

1-6 нм/с.

16 5 14 7 12 9 10

200 175 150 150