Способ получения топливных брикетов

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии производства топливных брикетов для коммунально-бытовых и промышленных нужд. Цель - повышение экономичности способа получения топливных брикетов и расширение области его применения за счет использования на торфобрикетных заводах с паровыми сушилками. При получении топливных брикетов исходный торф сепарируют на грохотах, измельчают в молотковых дробилках и подают в накопительную емкость. Из последней его дозируют для смешивания с каменным углем в необходимых соотношениях. Перед смешиванием каменный уголь сушат в молотковых мельницах. Подготовленный торф и угольную сушенку смешивают в заданных соотношениях в смесителе и подают в сушилку. Влага торфоугольной композиции на выходе из сушилки должна быть в пределах 15-20%. Полученную торфоугольную смесь брикетируют на брикетных штемпельных прессах. 1 ил., 1 табл.

союз советских социАлистич каких

Республин (1) С 10 F 7/06

ГОсудАРстзенный нОмитет по иаов1*чтениям и атн ытилм г11 и гкнт оса

1 (21) 4347941/24-03 (22) 22.12.87 (46) 15.06.90. Бюл. N - 22 (71) Белорусский комплексный проектно-изыскательский и научно.-исследовательский институт топливной промьппленности (72) Г.А.Филиппов, В,Е.Литвинов, В.В,.Борисейко, N.Ï.ßëêèòåíêo, Н,П.Иарук и В.Т.Тафеенко (53) 622.331(088.8? (56) Авторское свидетельство СССР

9 1249059, кл. С 10 F 7/04, 1986.

Авторское свидетельство СССР

11 958467, кл. С 10 F 7/06, 1982. (54) спОСОБ пОЛУЧеНИя ТОПЛИВНЫХ БРИКЕТОВ (57) Изобретение относится к технологии производства топливных брикетов для коммунально-бытовых и промьппленных нужд. Цель — повьппение

Изобретение относится к технологии производства топливных брикетов для коммунально-бытовых и промьпплен-:, иых нужд, Цель изобретения — повышение экономичности способа и расширение об ласти его применения за счет чспользования на торфобрикетных заводах с паровыми трубчатыми сушилками.

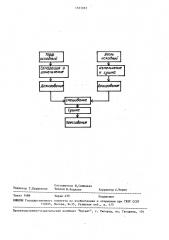

На чертеже изображена схема осуществления предлагаемого способа, Способ получения топливньгх брикеТоВ включает измельчение и сушку каменного угля и торфа, их последующее

2 экономичности способа получения . опливных брикетов и расширение ооласти его применения эа счет использования на торфсбрикетных заводах с паровьпи трубчатыми сушилками. При получении -опливных брикетов исходный торф сепарируют на грохотах, измельчают в молотковых дробилках и подают в накопительную емкость. Hs последней его дозируют для смешивания с каменным углем в необходимых соотношениях. Перед смешиванием каменный уголь сушат в молотксвых мельницах. Пацгстовленный торф и угольную сушенку смешивают в, заданных соотношениях в смесителе и подают в сушилку. Влага торфоугольной композиции на выходе иэ сушилки должна быть в пределах 15-203. Полученную торфоугольную смесь брикетируют на брикетных штемпельных прессах. 1 ил., табл. смешивание и прессование, при этом каменный уголь сушат и измельчают до размеров фракций 0-3 мм, после чего дозируют его, смешивают с подготовленным, измельченным и с дозированным торфом, затем торфоугольную композицию подают на сушку.

Для увеличения насыпной плотности материала, поцаваемого на сушку, а следовательно, и увеличения производительности торфобрикетных заводов, измельченный и высушенный каменный уголь смешивают с подготовленным и измельченным фрезерным торфом, пос1571057 ле чего торфоугольную композицию подают в сушилки, где торф сушат до содержания влаги 15-20Х. Полученную торфоугольную композицию брикетируют.

Э

Для снижения энергозатрат на измельчение угля его дробят до размеров фракций 0-3 мм с целью сохранения качества конечного продукта. Кроме того, для стабилизации технологического процесса и увеличение его экономичности подготовленные торф и уголь перед их смешиванием дозируют в заданных соотношениях.

Способ осуществляется следующим образом., Исходный тьрф влагой 50-55Х сепарируют на грохотах, измельчают в молотковых дробилках и подают в накопительную вместимость, откуда дозируют для смешивания с каменным углем в необходимых соотношениях.

Каменный уголь измельчают и сушат в молотковых мельницах с шахтным сепаратором до размеров фракций 0-3 мм и содержания влаги 5-6Х. Затем угольную сушенку подают в накопительную вместимость, откуда дозируют для смешивания с подготовленным и влажным торфом, чтобы в брикете массовая доля угля составляла 25-35 ..

Подготовленный торф н угольную сушенку смешивают в заданных соотношениях в смесителе и подают в сушилку, где торф высушивают до влажности

15-20 ., причем влага торфоугольной композиции на выходе из сушилки должна быть в пределах 15-20 . Полученную торфоугольную сушенку брикетируют на брикетных штемпельных прессах.

Пример l. Торф из бункерной сырья ленточным конвейером подавался на сепаратор, где отсеивали пни из .торфа, после сепаратора, торф измельчали в молотковой дробилке, просеивали на валково-дисковом грохоте. Крупную Фракцию измельчали еще раз на дробилке. Подготовленный торф направляли в бункер, откуда винтовым конвейером-дозатором подавали на смешивание с углем.

Каменный уголь из бункерной сырья отдельным питателем подавали на лентоЧный конвейер, которым уголь подавался в молотковую мельницу, оборудованную сепарационной шахтой, Одновременно в мельницу вентилятором подавали воздух для сепарации и сушки угля. Подготовленный уголь осаждался в циклоне, откуда винтовым конвейером-дозатором подавался на смешивание с торфом. Торф и угольную сушенку подавали одним ленточным кочвейером в сушильное отделение, где они смешивались в питателях сушилок.

Торфоугольную композицию подавали в трубчатые сушилки "Цемаг", высушивали до влаги 15-20Х и брикетировали на штемпельных прессах. Массовая доля угля в брикетах составляла 30 5Х.

Перерабатывался торф влагой 45,6Х с насыпной плотностью 374 кг/м . Каменный уголь перерабатывался при влажности 13Х с насыпной плотностью

819 кг/м . Средневзвешенный размер частиц исходного угля составлял

7,3 мм, исходного торфа - 3,5 мм, размер фракций исходного угля — 030 мм, исходного торфа — 0-15 мм. Содержание угля в брикетах поддерживалось постоянным в пределах 30 мас.X.

Величину размеров частиц угля регулировали расходом воздуха, подаваемого на ушку и сепарацию угля. Размер фракций угля 0-1 мм, подготовленного . торфа 0-6 мм. Торф оставался неизменным во всех примерах. Насыпная плотность угля при размере фракций

0-1 мм 584 кг/м, прочность получен3 ных торфоугольных брикетов при испытаниях в барабане 91,8Х, производительность завода по брикетам

10,2 т/ч. Нагрузка на электродвигателе мельницы 180 А, Пример 2. Уголь измельчали до размеров фракций 0-1,5 мм, Насыпная плотность угля 606 кг/м, прочность брикетов 92,9 . Производительность завода 11,4 т/ч. Нагрузка на электродвигатель мельницы 180 А.

Пример 3, Уголь измельчали до размеров фракций 0-2 мм. Насыпная плотность угля 667 кг/м, прочность брикетов 94,8Х, производительность

12,6 т/ч, нагрузка на электродвигатель мельницы 160 А.

Пример 4. Уголь измельчали до размеров фракций 0-3 мм. Насыпная плотность угля 772 кг/м, прочность э брикетов 94,8Х, производительность

13,2 т/ч, нагрузка на электродвигатель мельницы 142 А.

Пример 5. Уголь измельчали до размеров фракций 0-5 мм. Насыпная з плотность угля 793 кг/м, прочность брикетов 92,5, производительность

5 157105?

13 6 т/ч, нагрузка на электродвигатель мельницы 137 А.

Пример 6. Уголь измельчали до размеров фракций 0-7 мм. Насыпная плотность угля 801 кг/м, прочность брикетов 91,1Х производительность

13,4 т/ч, нагрузка на электродвигатель мельницы !33 А.

Влага торфоугольной сушенки во всех примерах 15-16Х.

В таблице приведены результаты. опытов °

Анализ результатов, приведенных в таблице, показывает, что при измельчении угля до размеров фракции

0-3 мм снижается нагрузка на электродвигатель мельницы до 142 А в дтличие от 160 А при измельчении угля до размеров фракций 0-2 (по прототипу).

При этом прочность брикетов остается постоянной, а производительность завода возрастает за счет увеличения насыпной плотности сушенки, так как увеличивается и насыпная плотность угля.

Производительность завода возрастает по сравненио с прототипом за счет того, что на сушку, а затем и на прессование подается материал (торфоугольная композиция) с более высокой насыпной плотностью, чем по базовому варианту.

Формула изобретения

Способ получения топливных брикетов, включающий подготовку торфокаменноугольной смеси путем измельчения, сутки и смешивания компонентов и прессоваыие смеси, о т л ич а ю шийся тем, что, с целью повышения экономичности способа и расширения области его применения за

20 счет использования на торфобрикетных заводах с паровыми трубчатыми сушилками, перед сушкой торфа его смешивают с измельченным и подсушенным каменным углем, а затем производят

25 сушку полученной торфокаменноугольной смеси и ее прессование.

Прочность брикетов

Насыпная плотность

Размер фракций подготовленного

ПриМер К-

Производительность

Показания амперметра (нагрузка на электродвигатель мельницы),А подготовленного при испытании в барабане, / завода по брикетам, т/ч каменного э угля,кг/м каменного угля, MR

584

606

667

772

793

801

94,8

94,8

92,5

91,1

10,2

11,4

12,6

13,2

13 6

13,.4

0-1

0-1,5

0-2

0-3

0-5

0-7

2

4

6"!

142

137

133 ф

Наблюдается разделение брикетов в плоскости, параллельной торцу штемпеля пресса о крупным частицам (5-7 мм) угля.

1571057

Составитель И. Синицкая

Техред М.Ходанич

Редактор Т.Парфенова Корректор С,Черни

Заказ 1486 Тираж 439 Подписное

ВНИИПИ Государственного комитета по.изобретениям и открытиям при ГЕНТ. СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101