Способ термической обработки оправок прошивного трубопрокатного стана

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к способам термообработки специальных изделий. Цель изобретения - увеличение стойкости оправок. Способ включает нагрев оправок в печи до 580-600°С, выдержку в течение 3-4 ч, дальнейший нагрев до 1000-1020°С, выдержку в течение 4-5 ч и охлаждение на воздухе. Изобретение позволяет увеличить стойкость оправок из стали 20ХН8Л при прошивке трубных заготовок из стали Х18Н10Т длиной 1,6-1,7 м в 1,5-2 раза, а также прошивать заготовки из нержавеющих марок стали длиной 1,8-2,0 м. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51) 5

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21 ) 4393089/31-02 (22) 05. 01 .88 (46) 15. 06. 90. Бюл. Ф 22 (71 ) Днепропетровский металлургический институт (72) В .М.Козлов, А,И.Варивода, P,В,Ермакова, В.П.Хлынцев, С.И,Македонов, В,М.Штанько, А.Г.Палий, P.Е.Уварова, А .Н;Горейло, В.С.Олейник и С.В.Мацюра (53) 621 .78-97(088.8) (56) Заявка США !! 3496031, кл. С 21 D 9/00, 1970.

Данилов Ф.А., Глеберт А,З,, Балакин В.Г. Горячая прокатка и прессование труб. М.: Металлургия, 1972, с. 559. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Изобретение относится к области металлургии, к способам термической обработки специальных изделий.

Целью изобретения является увеличение стойкости оправок.

При 580-600 С на поверхности металла образуется слой окислов, сос тоящий в основном иэ Fe O с текстурой 111, который обладает самыми высокими эксплуатационными характеристиками из всех окислов железа.

На втором этапе термообработки при повышении температуры до 10001 020 С ускоряется процесс окисления и наращивается окалина толщиной 150200 мкм, что достаточно для надежной защиты от схватывания при прошивке.

Практически способ термообработки осуществляется следующим образом.

„„SU„„1571085

ОПРАВОК ПРОШИВНОГО ТРУБОПРОКАТНОГО

СТАНА

t (57) Изобретение относится к металлургии, в частности к способам термообработки специальных изделий. Цель изобретения — увеличение стойкости оправок, Способ включает нагрев оправок в печи до 580-600 С, выдержку в течение 3-4 ч, дальнейший нагрев до 1000-1020 С, выдержку в течение

4-5 ч и охлаждение на воздухе. Иэоб" ретение позволяет увеличить стойкость оправок из стали 20ХН8Л при прошивке трубных заготовок из стали

XI8Hl OT длиной I 6-1 7 м в 1,5-2 раза, а также прошивать заготовки из нержавеющих марок стали длиной 1,8"

2,0 м. табл, Оправки, отлитые из конструкционной хромоникелевой стали (например, 20ХН8Л), устанавливаются на металлический поддон на расстоянии 15.20 мм друг от друга, чтобы обеспечить доступ к поверхности печных газов. Поддоны загружаются в газовую о печь, разогретую до 580-600 С и выдерживают там 3-4 ч, после чего повышают температуру до 1000-1020 С и выдерживают еще 4-5 ч. В процессе отжига коэффициент избытка воздуха поддерживают равным О, 95-1, О.

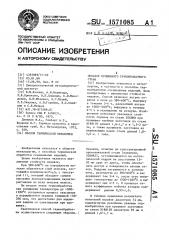

В таблице приведены результаты испытаний оправок диаметром 74 мм, подвергнутых различным режимам тер-. мообработки при прошивке заготовки .иэ стали Х!8Н10T диаметром 95 мм и длиной 1,6-1,7 м.

1 571085

Параметры обработки

Число проходов" (стойкость оправок) Термообработка т, с второй с туп ени

Т, С первой ступени

Время выдержки, ч

Время выдержки, ч

По предложенному способу

580

1 000

2,6

4,0

580 .

1000

2,3

1020

580

2,5

580

1000

5,0

3,2

По способупрототипу

1000

700

1,56

"Стойкость определяют из испытания 10 оправок

Составитель В. Жуков

Техред M,Xîäàíè÷ Корректор М. Максимишинец

Редактор О, Спесивых

Заказ 1488 Тираж 523 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям прн ГКНТ СССР

113035, Москва, Ж-35 ° Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул, Гагарина, 101

При длине прошиваемой заготовки из нержавеющих марок сталей длиной

1,8-2,0 и стойкость оправок, обрабатываемых по предложенному режиму, составляет один проход. Оправки, обработанные в соответствии с прототипом, ке выдерживают ни одного прохода.

Формула из об ре тения

Способ термической обработки оправок прошивного трубопрокатного стана из конструкционных хромоникелевых сталей, включают : нагрев, выдержку, охлаждение на воздухе, о тличающийс я тем, что, с целью увеличения стойкости оправок, нагрев осуществляют ступенчато с температурой первой ступени 580-600 С и выдержкой в течение 3-4 ч и температурой второй ступени 1000-1020 С и вь1держкой в течение 4-5 ч.