Приводной узел нагнетателя

Иллюстрации

Показать всеРеферат

Изобретение относится к гидромашиностроению и позволяет снизить потери рабочего тела турбин при одновременном уменьшении габаритов. Приводной узел содержит рабочие колеса (РК) 4 и 5 турбин 2 и 3, последовательно размещенные между патрубками 6 и 7 линий подвода и отвода рабочего тела, и закрепленную в корпусе 1 между РК 4 и 5 радиальную решетку 8 направляющих лопаток 9, стянутых кольцевым бандажом 11, имеющим полость 16, сообщенную с линией подвода рабочего тела. Подшипниковые опоры турбин 2 и 3 образованы бандажом 11 и кольцевыми выступами, расположенными на торцах РК 4 и 5, обращенных к решетке 8, и установленными с радиальными зазорами относительно бандажа 11, который в этой зоне снабжен отверстиями. Такое выполнение уменьшает габариты нагнетателя. Рабочее тело, вращающее турбины 2 и 3, подается также в подшипниковые опоры, обеспечивая их смазку и "всплытие" роторов. Отработавшее в опорах рабочее тело отводится на вход РК 5, где полезно используется. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕС! !УБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A ВТОРСКОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flC ИЗОБРЕТБНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР! (21) 4353136/31-29 (22) 30.12.87 (46) 15.06.90. Бюл. № 22 (71) Куйбышевский авиационный институт им. акад. С. П. Королева (72) А. И. Белоусов, А. Э. Брейво, В. А. Зрелов и А. И. Иванов (53) 621.671 (088.8) (56) Авторское свидетельство СССР № 75150, кл. F 04 D 25/02, 1948.

Авторское свидетельство СССР № 382835, кл. F 02 В 39/02, 1971. (54) ПРИВОДНОИ УЗЕЛ НАГНЕТАТЕЛЯ (57) Изобретение относится к гидромашиностроению и позволяет снизить потери рабочего тела турбин при одновременном уменьшении габаритов. Приводной узел содержит рабочие колеса (РК) 4 и 5 турбин 2 и 3, последовательно размещенные между патИзобретение относится к гидромашиностроению и может быть использовано в системах перекачивания жидкости и нагнетания газа.

Целью изобретения является снижение потерь рабочего тела турбин при одновременном уменьшении габаритов.

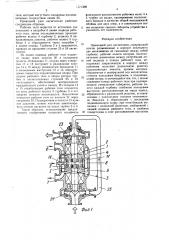

На фиг. 1 схематично представлен предлагаемый нагнетатель, продольный разрез; на фиг. 2 — узел 1 на фиг. l.

Приводной узел нагнетателя содержит соосно размещенные в корпусе 1 последнего две механически не связанные между собой турбины 2 и 3, рабочие колеса 4 и 5, которых последовательно размещены между патрубками 6 и 7 линий подвода и отвода рабочего тела, неподвижно закрепленную в корпусе 1 между рабочими колесами 4 и 5 радиальную решетку 8 направляющих лопаток

9, кромки 10 которых, обращенные к центральной оси нагнетателя, стянуты кольцевым бандажом 11, и подшипниковые опоры (не показано).,. Ю» 1È1300 4 3 (51)5 F 04 D 13 04 F 02 В 39 02

2 рубками 6 и 7 линии подвода и отвода рабочего тела, и закрепленную в корпусе 1 между РК 4 v. 5 радиальную решетку 8 направляющих лопаток 9, стянутых кольцевым бандажом 11. имеющим полость 16, сообщенную с линией подвода рабочего тела.

Подшипииковые опоры турбин 2 и 3 образованы бандажом 11 и кольцевыми выступами, расположенными на торцах РК 4 и 5, обращенных к решетке 8, и установленными с радиальными зазорами относительно бандажа 11, который в этой зоне снабжен отверстиями. Такое выполнение уменьшает габариты нагнетателя. Рабочее тело, вращающее турбины 2 и 3, подается также в подшипниковые опоры, обеспечивая их смазку и

«всплытие» роторов. Отработавшее в опорах рабочее тело отводится на вход РК 5. где с полезно используется. 2 ил.

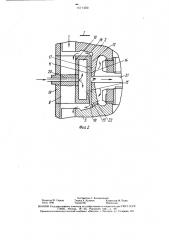

Рабочее колесо 4 и 5 соответственно каждой турбины 2 и 3 снабжено кольцевым выступом 12 и 13 (фиг. 2), расположенным на торце колеса 4 и 5, обращенном к радиальной решетке 8, установленным с радиальным зазором 14 и 15 относительно бандажа 1 и образующим с последним подшипниковую опору, при этом бандаж выполнен с кольцевой полостью 16, сообщенной с линией подвода рабочего тела, и снабжен отверстиями 17 и 18 в зоне расположения выступов 12 и 13.

Решетка 8 может быть выполнена в виде отдельного проставка 19. за крепленного в корпусе 1 нагнетателя. Сообщение кольцевой полости 16 с линией подвода рабочего тела может быть осуществлено, например, через каналы 20, выполненные в лопатках 9.

Полость 21 между колесами 4 и 5 может быть сообщена с входом турбины 3 посредством сверлений 22 в кольцевом выступе 13. Турбины 2 и 3 служат приводами для насосных или компрессорных ступеней 23 и 24 нагнета1571300 теля, которые могут быть соединены последо вательно посредством линии 25.

Приводной узел нагнетателя работает следующим образом.

Рабочее тело подается от источника (не показано) в патрубок 6 линии подвода рабочего тела, затем последовательно проходит рабочее колесо 4 турбины 2, решетку 8 направляющих лопаток, рабочее колесо 5 тур. бины 3 и сбрасывается через патрубок 7 в линию отвода. Турбины 2 и 3 вращаются, приводя во вращение ступени 23 и 24 нагнетателя.

Из линии подвода рабочее тело подается также через каналы 20 в кольцевую полость 16 бандажа 11, откуда через отверстия 17 и 18 поступает в радиальные зазоры 14 и 15 между упомянутым бандажом 11 и кольцевыми выступами 12 и 13, образующими совместно подшипннковые опоры. При подаче рабочего тела в опоры роторы турбин и нагнетательных ступеней 23 и 24

«всплывают», обеспечивая центрирование вращающихся узлов и смазку. Из зазоров 14 и 15 отработавшее рабочее тело отводится на вход рабочего колеса 5 турбины 3 и его энергия полезно используется. Аналогично отводится рабочее тело из полости 21 через сверление 22. Поддерживая в полости 21 нужное давление, можно частично компенсировать осевую нагрузку на валах турбин 2 и 3.

Таким образом, использование предлагаемого изобретения позволяет исключить консольное расположение рабочиех колес 4 и

5 турбин на валах, одновременно использовать бандаж в качестве общей неподвижной. обоймы для двух опор, а в совокупности все это позволяет снизить габариты устройства и увеличить его надежность.

Формула изобретения

Приводной узел нагнетания, содержащий соосно размещенные в корпусе последнего две механически ие связанные между собой турбины, рабочие колеса которых последовательно размещены между патрубками ли15 ний подвода и отвода рабочего тела., неподвижно закрепленную в корпусе между рабочими колесами радиальную решетку направляющих лопаток, кромки которых, обращенные к центральной оси нагнетателя, стянуты кольцевым бандажом, и подшипниковые опоры, отличающийся тем, что, с целью снижения потерь рабочего тела при одновременном уменьшении габаритов, рабочее колесо каждой турбины снабжено кольцевым выступом, расположенным на торце колеса, обращенном к радиальной решетке, установленным с радиальным зазором относительно бандажа и образующим с последним подшипниковую опору, при этом бандаж выполнен с кольцевой полостью, сообщенной с линией подвода рабочего тела, и снабжен

30 отверстиями в зоне расположения выступов.

1571300

Составитель Г. Богомольный

Редактор Ю. Середа Техред А. Кравчук Корректор М. Пожо

Заказ 1498 Тираж 501 Подписное, ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская иаб.. д. 4/5

Производственно-издательский комбинат <Патент», г. Ужгород, ул. Гагарина, 101