Способ гидрозолоудаления

Иллюстрации

Показать всеРеферат

Изобретение относится к гидрозолоудалению и позволяет уменьшить образование карбонатсодержащих отложений на поверхностях аппаратов и пульпопроводов. Эффект достигается путем рециркуляции пульпы из бака-гидрозатвора в количестве 0,2 - 10,0 объемов на объем смывной воды на стадию приготовления пульпы. При этом рециркулируемую пульпу предварительно смешивают со смывной водой. Смещение пульпы со смывной водой осуществляют на стадии приготовления пульпы и/или в линии рециркуляции пульпы, и/или в пульповом баке-гидрозатворе. 2 з.п. ф-лы, 3 ил., 2 табл.

СОЮЗ СОВЕТСНИХ социАлистичесних

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BT0PCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ по изОБРетениям и отнРытия14

ПРИ ГКНТ СССР

1 (21) 4411346/24-26 (22) 09.03.88 (46) 23.06.90 Вюл. Р 23 (71) Государственный научно-исследовательский энергетический институт им.Г.И.Кржижановского и Эстонская

ГРЭС им. 50-летия СССР (72) К.А.Иоруда, С.A.Âåpåùàêà, В.Г.Светличный, А.ф.Попов, В.В.1 1олодцов и A.H.Kàéäaëoâ (53) 66.012.-52(088.8) (56) Патент СНА - 4523933, кл. B 01 D46/00,,1985.

Патент CIHA Р 4616935, кл. В 01 Г 5/02, 1986.

Изобретение относится к гидрозолоудалению и может быть использовано в топливоперерабатъ|вающей промышленности и энергетике °

Целью изобретения является уменьшение образования карбонатсодержащих отложений на поверхностях аппаратов °

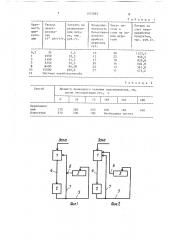

На фиг.1-3 даны варианты принципиальной схемы установки для осуществления способа.

Установка содержит смывной аппарат 1 (узел приготовления пульпы), пульповый бак-гидроэатвоp 2, прудотстойник 3 золоотвала, пульпопровод 4, соединяющий смывной аппарат 1 с баком-гидроэатвором 2, трубопровод 5, соединяющий бак-гидрозатвор 2 с прудами-отстойниками 3 золоотвала, трубопровод 6 возврата осветленной

„„SUÄÄ 1572683 А t (ц) g В 01 D 46/00, С 05 D 27/00

2 (54) СПОСОГ> Г!ЦРОЗОЛОУДАЛГШЬЧ (57) Изобретение относится к гидрозолоудалению и позволяет уменькп ть образование карбонатсодержащих отложений на поверхностях аппаратов и пульпопроводов. Эффект достигается путем рециркуляции пульпы из бакагидрозатвора в количестве 0,2-10,0 объемов на объем смывной воды на стадию приготовления пульпы. При этом рецнркулируемую пульпу предварительно смешивают со смывной водой. Смешение пульпы со смывной водой осуществляют на стадии приготовления пульпы и/или в линии рециркуляции пульпы, а

Ж и/или в пульповом баке-гидроэат воре. 2 з.п, A-лы, 3 ил. 2 табл. воды в смывной аппарат 1, трубопро вод 7 рециркуляции пупьпы СЗ

Установка работает следующим образом.

Зола из циклонных сепараторов или других золоулавливающих устройств BBQ дится в смывной аппарат 1, в который @ по трубопроводу 7 подают поток pe- C+ циркулирующей пульпы (фиг.1) или смесь рециркулирующей пульпы со смывной водой (фиг. 1 и 3). В смывном аппарате из эолы, рециркулирующей пуль пы и смывной воды приготавливают пульпу и по пульпопроводу 4 передают в пульповый бак-гидроэатвор 2. Смывной аппарат 1 и пульпопровод 4 paGoтают под избыточным давлением (разряжением), равным давлению дымовых газов (разрежению) в циклоне или дру1572683 гом золоулавливающем устройстве.

Н пульповом баке-гидроэатворе избыточное давление (разрежение) воспринимает столб пульпы и гидрозатворе, в котором пульпа находится под атмосферным давлением.

Приготовленную пульпу из пульпового бака-гидрозатвора по трубопроводу 5 направляют в пруды-отстойники 3 золоотвала, где частицы эолы оседают и переходят в золоотвал „Осветленную воду по трубопроводу 6 возвращают в смывной аппарат 1 (фиг, i и 2) или

H пульповый бак-гидрозатвор 2 (фиг. 2 и 3) и используют для приготовления новых порций пульпы.

Рециркуляция полученной пульпы из нульпового бака — гидрозатвора на стадию ее приготовления позволяет за счет @ перемешивания пульпы со смывной водой создать концентрацию растворенных солей в водной части разбавленной пульпы, близкую к концентрации насыщения. При добавлении в этот раствор новых порций горячей золы, выделенной в циклонах из дымовых газов, концентрация растворенных солей в нем увеличивается. Под действием внешних условий температуры, содержащейся двуокиси углерода и т.д. происходит выпадение карбонатсодержащих кристаллов. Центрами кристаллизации становятся введенные со смывной водой частицы эолы.

Поскольку суммарная поверхность час35 тиц золы на несколько порядков превышает смачиваемую пульпой поверхность аппаратон, то основная масса выделяющихся из водной части пульпы кристаллов уносится частицами введенной эо- „О лы. Таким образом, уменьшаются отложения на поверхностях аппаратов за счет переноса центров кристаллизации со стенок аппарата на частицы золы.

Кроме того, рециркуляция полученной пульпы позволяет воздействовать образованными частицами, вводимыми со смесью смывной воды с рециркулирующей пульпой от отложения в момент их выпадения (образования), пока их механическая прочность незначительна. Со временем кристаллическая структура отложений уплотняется, а их механическая прочность растет, поэтому наилучший эффект от разрушения отложений абразивными частицами достигается в момент .их образования. Это позволяет уменьшить скорость роста слоя отложений на поверхностях аппарата.

Рециркуляция полученной пульпы из пульпового бека-гидрозатвора позволяет улучшить смачиваемость мелких частиц поступающей сухой эолы на стадию приготовления пульпы, так как сила поверхностного натяжения насьпценного солями раствора меныпе, чем воды и, кроме того, в нем находятся уже смоченные крупные частицы, которые разбивают образовавшиеся конгломераты из мелких несмоченных частиц золы.

Зольная пыль меньше времени задерживается на границе вода — сухая зола и не прилипает (цементируется) к стенкам аппаратов на стадии приготовления пульпы. Это приводит к снижению образования отложений на границе су— хая зола — вода и способствует улучшению работы системы гидрозолоудаления.

Все зти факторы приводят к уменьшению образования отложений на поверхностях аппаратов системы гидрозолоудаления от стадии приготовления пульпы (смыввых аппаратов) до пульпового бака-гидрозатвора.

В табл.1 эредст явлены данные по расходу электроэнергии, затрачиваемой на рециркуляцию пульпы,, продолжительности безотказного пробега агрегатов, числу необходимых чисток в году и потери, связанные с недовыработкой продукции в зависимости от кратности циркуляции, Наилучшйй результат достигается при рециркуляции полученнной пульпы из пульнового бака-гидрозатвора в количестве 5,0-10,0 объемов на один объем смывной воды.

Рециркуляция пульпы более 10,0 объемов на объем смывной воды приводит к сильному сгущению приготовляемой пульпы и ухудшает работу системы гидрозолоудаления.

П р и и е р. На агрегатах по термической переработке сланца твердым теплоносителем производительностью

3300 тыс. т/сут сланца эолу от дымовых газов отделяют в трех последовательно соединенных ступенях циклонов.

В первой ступени выделяют 55 т/ч, во второй 11 т/ч и в третьей 6 т/ч золы. Самая мелкая зола выделяется в третьей ступени улавливания, в которой самые крупные частицы не превьппают

0,5 мм.

1572б83 (la cтядию приготовления пуль 1ы

{ R смыв ной аппарат) третьей ступени улавливания подают 6 т/ч золы, 80 мз/ч смывной воды и 20 м /ч пуль5 пы из пульпового бака-гидрозатвора.

В смывном аппарате перемешивают смывную вод- с пульпой и золой. Полученную пульпу по пульпопроводу самотеком передают в пульповый бак-гидрозатвор, в который также поступает пульпа в количестве 300 м /ч из-под первой и в количестве 90 м /ч из-под 3 второй ступени улавливания золы. Из пульпового бака-гидрозатвора 410 м /ч пульпы направляют в пруды-отстойники золоотвала, Осветленную воду иэ прудов-отстойников в объеме, равном

410 м /ч, возвращают к смывным аппара3 там 1-3-й ступеней улавливания золы 2О и используют для приготовления пульпы, Скорость эарастания пульпопроводов и аппаратов карбонатсодержащими отложениями оценивают путем измерения 25 проходного сечения пульпопровода.

Сравнительные данные приведены в табл.2, Сравнительный анализ данных пока- щ эывает, что работа системы гидрозолоудаления без рециркуляции пульпы возможна только в течение 2-3 сут. При этом диаметр пульпопровода уменьшается более чем в два раза и система гидрозолоудаления не справляется с нагрузкой. Требуется остановка агрегата и чистка пульпопроводов каждые

2-3 сут, При работе по предложенному способу, т.e, c рециркуляцией пульпы и пульпового бака-гидрозатвора на стадию приготовления карбонатсодержащими отложениями уменьшается и возможна непрерывная эксплуатация системы гидрозолоудаления в течение 10-20 сут.

Предварительное смешение рециркулируемой пульпы со смывной водой позволяет наиболее полно выравнивать концентрацию растворенных солей в смывной воде и тем самым наиболее пално достигать уменьшения аппаратов и пульпопроводов.

Таким образом, предложенный способ гидрозолоудаления позволяет уменьшить частоту остановок агрегата для операций чистки пульпопроводов в 4-10 раз и увеличить безостановочный пробег с 2-3 до 10 сут.

Формула и з о б р е т е н и я

1. Способ гидроэолоудаления,вклюЪ чающий приготовление пульпы из золы и смывной воды, введение пульпы в пульповый бак-гидрозатвор и удаление пульпы на отстой, о т л и ч а ю щ и йс я тем, что, с целью уменьшения образования карбонатсодержащих отложений на поверхностях аппаратов и пульпопроводах„ полученную пульпу из бака-гидрозатвора рециркулируют в количестве 5,0-10,0 объемов на 1 объем смывной воды.

2. Способ по п.1,о т л и ч а юшийся тем, что рециркулируемую пульпу предварительно смешивают со смывной водой.

3. Способ по пп. 1 и 2, о т л ич а ю шийся тем, что предварительное смешение пульпы со смывной водой осуществляют на стадии приготовления пульпы и/или в линии рециркуляции пульпы, и/или в пульповом баке-гидроэатворе.

1572683

Таблица 1

Расход электПродолжиЗатраты на ре циркуляПотеря за

Кратность

Число чисток в тельность безостаноциркуляции цию пульпы, тыс. руб./r. рознергии

10 кйт/т/г. году на одном агрегате

Таблица 2

Способ

Диаметр проходного сечения пульпопровода, мм, после эксплуатации его, .ч

0 24 72 168 240 480

Предложенный

Известный

200

160

270

250 200 190

100 Необходима чистка

0,2

3

8

8400 0500

Система

3,5

10 5

31,5

52,5

84,00

105,0 неработоспособа в очного пробега агрегата, сут.

12

23

26

22

19

14

13

11 счет недовыработки продуктов, тыс. руб ° /г.

1123,2

950,4

820,8

604,8

561,8

475,2

1572683

УоЛа

Составитель Г.Кротков

Техред Л.Сердюкова Корректор В.Шевкун

Редактор А.Шандор

Заказ 1604

Тираж 568

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101