Способ прессования труб из тугоплавких металлов и инструмент для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и касается разработки способа производства на прессах труб с переменным по длине сечением, в частности деталей типа сопло. Цель изобретения - расширение технологических возможностей путем получения труб с переменным по длине сечением. Способ включает размещение слитка в контейнере, двустороннюю прошивку с образованием перемычки, прошивку перемычки и выдавливание слитка в зазор. После выдавливания части слитка в зазор, образованный матрицей и рассекателем, последний отводят из зоны деформации. Дальнейшее выдавливание слитка производят в зазор, образованный матрицей и иглой, закрепленной на пуансоне. Инструмент содержит пуансон, матрицу, конический рассекатель, установленный в полости матрицы, иглу, закрепленную на пуансоне, и иглу, установленную в рассекателе. Рассекатель выполнен с возможностью осевого перемещения и составным причем, одна из его частей имеет вид тарельчатой пружины. Такая конструкция инструмента позволяет получать трубные изделия с переменным по длине сечением. 2 с.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1) В 21 С 23/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

APM ГКНТ СССР! (21) 4402807/31-27 (22) 04. 04. 88 (46) 23.06.90. Бюл. У 23 (7I) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции (72) О.В.Чмых, С.Ф.Калантырь, С.Г. Кравченко и А.Н.Станкевич (53) 621 .774.38(088. 8) (56) Авторское свидетельство СССР

Р 1368058, кл. В 21 С 23/08, 1986. ю (54) СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И.ИНСТРУМЕНТ ДЛЯ

ЕГО ОСУ11ЯСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением и касается разработки способа производства на прессах труб C. переменным по длине сечением,в частности деталей типа сопло.

Цель изобретения — расширение технологических возможностей путем получения труб с переменным по длине сеИзобретение относится к обработке металлов давлением и касается разработки способа производства на прес1сах труб с переменным сечением по длине трубы, в частности деталей типа

"сопло .

Цель изобретения — расширение тех" нологических возможностей путем получения труб с переменным по длине сечением.

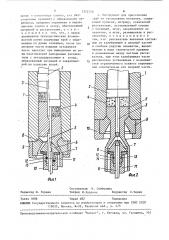

На фиг. 1 дана схема процесса при прошивке слитка и при прессовании, части трубы большего диаметра„. на

„„SU.„, 1572726 А1

2 чением, Способ включает размещение слитка в контейнере, двустороннюю прошивку с образованием перемычки, прошивку перемычки и вьщавливание слитка в зазор. После вьщавливания части слитка в зазор, образованный матрицей и рассекателем последний отводят из зоны деформации. Дальнейшее вьщавливание слитка производят в зазор, образованный матрицей и иглой, закрепленной на пуансоне. Инструмент содержит пуансон, матрицу, конический рассекатель, установленный в полости матрицы, иглу, закрепленную на пуансоне, и иглу, установленную в рассекателе. Рассекатель выполнен с возможностью осевого перемещения и составным, причем одна из его частей имеет вид тарельчатой пружины. Такая конструкция инструмента позволяет получать трубные изделия с переменным по длине сечением.

2 с.п.ф-лы, 2 ил..фиг. 2 — схема процесса при прессовании части трубы меньшего диаметра., Инструмент для реализации способа состоит из контейнера 1, соосно заходящего в него пуансона 2 с закреплен-, ной на нем иглой 3, выпрессовочной шайбы 4, иглы 5 рассекателя, состоя-, щего из двух частей: опорной части б и калибрующей части 7, установленной с возможностью ограниченного осе" вого перемещения относительно опор ной части матрицы 8, вставленной в

1572726 матрицедержятель 9, и опорного стержня 10.

Кялибруюшая часть 7 рассекателя выполнена r, виде деформируемой тарелки„ в свободном состоянии своей

5 выпуклой частью обращенной в сторону опорного стержня. В нагруженном состоянии (Фиг.1, справя) калибрующая часть 7 выравнивается и рассекатель принимает обычную Форму.

Соединение рассекателя с опорным

; стержнем 10 должно быть таким, что. бы опорная часть 6 рассекателя могла ограниченно перемещаться относительно опорного стержня (величина этого перемещения определяется величиной деформации калибрующей части в направлении оси прессования В то же время опорный стержень при отводе его назад должен увлекать за собой рассекатель. Примером конкретного выполнения всех этих условий является выполнение головной части рассекателя с хвостовиком, на котором Bbl полнена проточка 11„ â которую вставлено распорное пружинное кольцо 1 2.

В опорном стержне сделана кольцевая выборка 13 (ее длина определяется величиной прогиба дефорглируемой тарелки) .

Сборка осуществляется следующим образом.

На хвостовик головной части рассекателя надевают калибрующую часть Ъ5 рассекателя, пружинное кольцо 13 надевают на хвостовик, сжимают и утапливают в йроточке 11. Хвостовик вставляют в отверстие опорного стержня 10 и проталкивают до расправления опорного кольца в кольцевой выборке 13.

Теперь рассекатель может перемещаться относительно опорного стержня на величину размера выборки и в то же время он зафиксирован на опорном стержне и при перемещении последнего перемещается вместе с ним.

Способ реализуют следующим образом.

Ф

До начала цикла прессования игла

5 выдвинута относительно рассекателя.

Нагретый слиток помещают в контейнере и сверху укладывают выпрессовочную шайбу 4. Производит несквозную двустороннюю прошивку слитка иглой

3, закрепленной на пуансоне 2, и иг55 лой 5, установленной в рассекателе.

После Формирования полости со стороны переднего конца слитка (Фиг.1, слева) иглу 5 отводят в направлении течения металла. В это же время иглой

3 без остановки процесса производят просечку перемычки в слитке. Игла 3 попадает в полость рассекателя, кото— рую освободила игла 5. Пуансоном 2 через выпрессовочную шаибу 4 производят выдавливание слитка в зазор между матрицей 8 и рассекателем. При этом при нажатии слитка на опорную часть 6 рассекателя она деФормирует калибрующую часть 7 рассекателя (так как опорный стержень 10 зафиксирован неподвижно), и рассекатель (фиг.1, справа) приобретает традиционную

Форму,и дальнейшее выдавливание слитка осуществляется в зазор между матрицей и рассекателем, При выпрессовывании достаточной длины участка трубы большего диаметра (например, стоит конечный выключатель, контролирующий длину выпрессованной трубы) освобождается опорный стержень 10, отводится назад . В это время при устранении подпора со стороны опорного стержня калибрующая часть рассекателя деФормируется, приобретает Форму вогнутой тарелки, наружный диаметр рассекателя вследствие этого уменьшается и рассекатель, увлекаемый опорным стержнем, выходит из эоны деформации. В зто время продолжает перемещаться пуан сон 2 и выдавливает слиток уже в зазор, образованный матрицей 9 и иглой

3 до полной выпрессовки. После выпрессовки трубы, опорный стержень 10 с собранным на его конце рассекателем подводится так, что. рассекатель устанавливается в полости матрицы.

Игла 5 выдвигается относительно рассекателя. Инструмент готов к следующему циклу.

Пример. Инструмент монтируют на прессе усилием 1250 тс. Прессование осуществляют из контейнера диаметром 150 мм. Диаметр калибрующей части рассекателя в нагруженном состоянии при прессовании трубы

180 мм, при прессовании на игле

100 мм, диаметр игл 70 мм. На указанном инструменте отпрессовано 1 0 изделий типа "сопло", которые отвечают ,всем требованиям, предъявляемым к

1 данному виду продукции.

ФОрмула изобретения

1. Способ прессования труб из тугоплавких металлов, включающий разме1572726

Сос гавитель Н. Сейфулина

Техред М.Ходанич Корректор С.Черни

Редактор И. Горная

Заказ 1606 Тираж 482 Подписное

ВНИИПИ Государственного комитета по изобретениям н открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101 щение tl контейнере слитка, его,нвустороннюю прошивку с образованием перемычки, прошивку перемычки и выдав— ливание слитка в зазор, образованный матрицей и рассекателем, о т л и— ч а ю шийся тем, что, с целью расширения технологических возможностей путем получения труб с переменным по длине сечением, после получения части иэделия оставшуюся часть прессую г при выведенном из зс— ны пластической деформации рассекателе с экструдированием в зазор, образованныи матрицей и закрепленной на пуансоне иглой.

2. Инструмент для прессования труб из тугоплавких металлов, содержащей пуансон, матрицу, конический рассекатель, установленный соосно с матрицей, иглу, эакрепленнук на пуансоне, и иглу, размещенную в рассекателе, отличающийся тем, что рассекатель выполнен составным из калибрующей и опорной частей и снабжен упругим элементом, выполненным в виде тарельчатой пружины и размещенным между частями рассекателя, при этом калибрующая часть рассекателя установлена с воэможностью ограниченного осевого перемещения относительно его опорной части.