Способ получения заготовок преимущественно из жаропрочных металлов и сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для получения заготовок под штамповку турбинных лопаток из жаропрочных сталей и сплавов на универсальных гидравлических прессах. Цель изобретения - повышение качества заготовок и снижение расхода металла. Исходную заготовку нагревают и размещают в инструменте для деформирования. Первоначально выдавливают 60...70% объема высаживаемой части заготовки. Затем производят циклическое выдавливание до заданных размеров, начиная со степени деформации, не превышающей 15% на первом этапе и заканчивая со степенью деформации не менее 8% на последнем этапе. Рекомендуемая последовательность операций и режимов деформирования позволяет получить бездефектные заготовки, что уменьшает расход металла за счет уменьшения припусков. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1572734

А1 (gg)g В 21 J 5/00

, :W f1i Г""

l 1ikYV. 1, Д

1" ."

ОПИСАНИЕ ИЗОБРЕТЕНИЛ

H А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4151387/25 — 27 (22) 24.11.86 (46) 23,06.90, Бюл, Р 23 (71) Научно-производственное объединение по технологии машиностроения

"ЦНИИТМАШ" (72) Ю.В.Котов, А.А.Мишулин, З.Г.Унанян, Т.С.Пупышева, Э.В.Веретенников, И.H.Ëÿòêèí и С.П.Барабанов (53) 621.73(088.8) (56) Авторское свидетельство СССР

N - 621434, кл. В 21 J 5/00, 1976. (54) СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПРЕИМУЩЕСТВЕННО ИЗ ЖАРОПРОЧНЫХ МЕТАЛЛОВ

И СПЛАВОВ (57) Изобретение относится к обработке металлов давлением и может быть использовано для получения заготовок под штамповку турбинных лопаток из

Изобретение относится к обработке металлов давлением и может быть использовано для получения заготовок под штамповку турбинных лопаток из жаропрочных сталей и сплавов на универсальных гидравлических прессах.

Цель изобретения — повышение качества заготовок и снижение расхода металла.

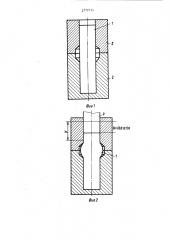

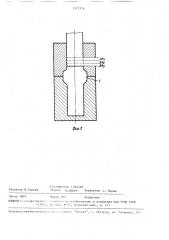

На фиг, 1 изображена заготовка, расположенная в инструменте; на фиг.

2 — то же, после первоначального вьщавливания; на фиг, 3 — то же, после циклического вьщавливания.

Способ осуществляют в следующей последовательности. жаропрочных сталей и сплавов на универсальных гидравлических прессах, Цель изобретения — повышение качества заготовок и снижение расхода металла. Исходную заготовку нагревают и размещают в инструменте для деформирования. Первоначально вьщавливают

60-707 объема высаживаемой части заготовки, Затем производят циклическое вьщавливание до заданных размеров, начиная со степени деформации, не превышающей 157, на первом этапе и заканчивая со степенью деформации не менее 8Х на последнем этапе. Рекомендуемая последовательность операций и режимов деформирования позволяет получить бездефектные заготовки, что уменьшает расход металла за счет уменьшения припусков. 1 з.п. ф-лы, 3 ил.

Нагретую заготовку 1 устанавливают в подогретые контейнер 2 и матрицу

3 (фиг. 1). Далее осуществляют выдавливание пуансоном 4 60-707. объема высаживаемой части Н заготовки 1 (фиг. 2). После этого осуществляют циклическое выдавливание со степенями

) деформации dh, ) c2h< ) и 11 в интервале 8-152 за ход пуансона. Каждый цикл деформирования производят после

2-3-секундной выдержки.

Указанная схема деформации, например, жаропрочных сплавов ЭП957, ЭП800 позволяет осуществлять начальное деформирование высаживаемой части заго- товки без разрушения материала на

1572734

60-707.. Уменьшение степени деформации на начальном этапе высадки менее

60 нежелательно, так как удлиняется процесс высадки и, следовательно, уве-5 личивается время контакта заготовки с инструментом.

Вьдавливание более 70Е объема высаживаемой части приводит к разрушению металла в результате преволиро- 10 вания упрочняющих процессов, т.е. материал исчерпывает ресурс пластичности, Другим моментом, снижающим пластичность материала, является схема высадки, которая характеризуется 15 наличием растягивающих напряжений на поверхности деформируемой части заготовки, поэтому применение степеней деформаций больше рекомендуемого интервала приводит к образованию по- 20 верхностных трещин.

Оставшийся в контейнере после первого вьщавливания металл заготовки из-за более длительного контакта с инструментом имеет пониженную темпе- 25 ратуру на поверхности, Этот фактор ускоряет "темп упрочнения материала при его деформировании. Использование на последней стадии высадки циклического выдавливания со степенями 30 деформации.в интервале 8-15 позволяет пройти разупрочняющим процессам в материале, причем за малый промежуток времени, т.е, способ не требует относительно длительных выдержек после деформирования, необходимых для восстановления пластичности металла, которые приводят к охлаждению заготовки и являются неприемлемыми для данной схемы высадки на универсальных гид- 40 равлических прессах.

Учитывая неравномерность температуры по высоте высаживаемой части (температура металла уменьшается в направлении к торцу заготовки), цикличес- 45 кое выдавливание производят с уменьшением величины деформации в каждом последующем цикле, т,е. для более под-. стуженного металла применяют меньшие степени деформации. Использование при циклическом .выдавливании деформации более 15% исчерпывает ресурс пластичности металла и приводит к образованию поверхностных дефектов. При применении деформации менее BX процесс осуществляется в области критических степеней деформации, что является причиной образования крупнозернистой структуры металла °

Пример. Изготавливают заготовку под штамповку турбинной лопатки диаметром 100 мм, длиной 490 мм и с размерами высаженной части длиной

180 мм, диаметром 160 мм. Исходную заготовку из сплава ЭП957 диаметром

100 мм и длиной 680 мм после обмазки о стеклоэмалью нагревают до 1180 С.

Одновременно подогревают контейнер и о матрицу до 500 С. После нагрева заготовку устанавливают в контейнер и матрицу. Длина высаживаемой части, находящейся в контакте с контейнером, составляет 200 мм. Далее производят выдавливание пуансоном 140 мм заготовки, а затем, чередуя деформирование с 3-секундными паузами, вьщавливают за ход 24 мм, далее 20 мм и 16 мм.

Способ опробован на прессе усилием

15 МТ.

По сравнению с известными предлагаемый способ высадки позволяет получить бездефектные заготовки из жаропрочных сталей и сплавов, что существенно уменьшает расход металла на изделие за счет уменьшения припусков на механическую обработку. формула и з о б р е т е н и я

1. Способ получения заготовок преимущественно из жаропрочных металлов и сплавов, включающий нагрев исходной заготовки, ее размещение в инструмен— те и циклическое деформирование путем поэтапного нагружения с выдержками, отличающийся тем, что, с целью повышения качества заготовок и снижения расхода металла, предварительно перед циклическим деформированием вьдавливают до 70% от объема деформируемой части заготовки, а циклическое деформирование осуществляют начиная со степени деформации, не превышающей 15 на первом этапе, и заканчивая со степенью деформации не менее 8% на последнем этапе.

2, Способ по п, 1, о т л и ч а юшийся тем, что предварительно выдавливают не менее 60/ от объема деформируемой части заготовки.,1 572734 (0.6-0,1)H

1572734 1

hg

Составитель С.Малай

Те>:ред M,äèäûê Корректор C. Черни

Редактор И ° Горная

Заказ 1607 Тираж 503 Подписное

ВНИ}1ПИ Гс.cy: àðñòíå. но: .титесса по изобретениям и открытиям при ГКНТ СССР

11303 ., tl, с свч, Ж-35, Раушская наб,, д. 4/S

Ироиэволственно-иэдате", . кл. к . блнат "Патент", г. Ужгород, ул. Гагарина 101 с