Способ управления совмещенным процессом непрерывного литья- прессования

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при производстве прутка, проволоки или профилей различного сечения на установках непрерывного литья-прессования. Цель изобретения - повышение производительности, стабильности процесса литья-прессования и улучшения качества готового продукта. Существо изобретения заключается в поддержании постоянного уровня металла в канавке колеса кристаллизатора путем изменения расхода металла из печи, а стабилизацию температуры прессования осуществляют изменением расхода хладагента при отклонении температуры прессования от заданного значения менее 30°С, в противном случае регулирование температуры ведут изменением скорости кристаллизатора. 1 з.п.ф-лы., 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1572744 (51)5 В 22 D 11/16 В 21 С 51/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ!

I( (!

К А BTOPGHOMV СВИДЕТЕЛЬСТВУ

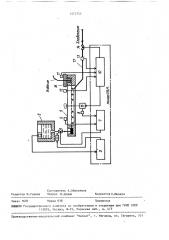

isa@I лирующее устройство 3, которое управляет нагревательным. элементом 4 печи-миксера. Уровень металла в кабо навке колеса кристаллизатора 5 измеряется датчиком 6, сигнал которого поступает в регулирующее устройство 7. «4 «

Сюда же поступает и сигнал с датчика 8 скорости вращения колеса кристаллизатора. Отклонение уровня металла от заданного значения преобразуется регулирующим устройством 7 в сигнал, управляющий механизмом

9 .изменения расхода металла, пос- и тупающего в канавку колеса кристаллизатора. При изменении скорости вращения кристаллизатора производится коррекция управляющего воздействия на изменение расГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4440497/31-02 (22) 17.06.88 (46) 23.06.90. Бюл. № 23 (71) Красноярский институт цветных металлов им. М.И.Калинина (72) И.И.Лапаев, К.Ф.Никандров, В.В,Ильющенков, В.М.Сергеев, А.С.Маругин и В.Ф.Макеев (53) 669.18.046 (088.8) (56) Изгомский Ф.П., Бредихин В,Н.

Автоматизация непрерывного горизонтального литья. — Цветные металлы, 1975, ¹ 11, с. 52-55. (54) СПОСОБ УПРАВЛЕНИЯ СОВМЕ!ЦЕННЫМ

ПРОЦЕССОМ НЕПРЕРЫВНОГО ЛИТЬЯ-ПРЕССОВАНИЯ (57) Изобретение относится к металлургии и может быть использовано

Изобретение относится к металлургии и может быть использовано при производстве прутка, проволоки или профилей различного сечения на установках непрерывного литья-прессования.

Целью изобретения является повышение производительности и стабильности процесса непрерывного литьяпрессования, а также улучшение качества готового продукта.

На чертеже изображена структурная схема системы управления процессом непрерывного литья-прессования.

Система управления работает следующим образом.

Сигнал с датчика 1 температуры в печи-миксере 2 поступает в регупри производстве прутка, проволоки или профилей различного сечения на установках непрерывного литья-прессования. Цель изобретения — повышение производительности, стабильности процесса литья-прессования и улучшения качества готового продукта.

Существо изобретения заключается в поддержании постоянного уровня металла .в канавке колеса кристаллизатора путем изменения расхода металла из печи, а стабилизацию температуры прессования осуществляют изменением расхода хладагента нри отклонении температуры прессования от заданного значения менее 30 С, в противном случае регулирование температуры ведут изменением скорости кристаллизатора. 1 з.п. A-лы, 1 ил.

1572744 ходя метяГ!ля, т. p.. .при умены(!енин или у1!ели!енин скорости уменьшают или увеличивают (на соответствующу!о величину) расход металла.

В устройство 10 регулирования температур»! прессования поступает информяцп» о температуре металла в очаге деформации с датчика 11, о температуре заготовки в канавке колеса кристаллизяторя с датчика 12 и о рас— ходе хладягентя с датчика 13. В завискмости от значения сигнала рассогласования заданной температуры прессования и текущей температуры регули- 15 ру!оп!ее устройство 10 изменяет либо расход хлядягента (с помощью регулирующего клапана 14), либо воздействует на привод 15 установки, изменяя скорость его вращения. Уточнение этих управляющих воздействий осуществляется с использованием ин— формации о температуре заготовки перед очагом деформации (дятчик 12), причем при повышении этой температуры увеличивают расход хладагента либо уменьп!яют скорость вращения колеся кристаллизатора и наоборот.

Уровень металла в канавке колеса кристяллизатора является параметром, который наряду со скоростью вращения рабочего колеса кристалли— затора определяет производительность установки непрерывного литья-прессования. Колебания этого параметра приводят к изменению условий деформации заготовки и, кяк следствие, к изменению качества пресс-изделия.

Большие колебания уровня металла в канавке колеса кристаллизатора мо — 4 гут привести к аварийной ситуации, т.е. перелив металла может привести к заклиниванию установки, а недо.пив — к уменьшению сил трения до значения, недостаточного для Bb! — 45 давливания заготовки в канал матрицы э

Кроме того, способ управления пре— дусматривает стабилизацию температуры прессования с использованием двух уп50 равляющих воздействий: расхода охлаждающего агента и скорости вращения рабочего колеса кристаллизяторя.

Небольшие по модулю отклонения дянО ной температуры (в пределах 30 С)

55 отрабатываются увеличением или уменьшением расхода хладагента, тем самым изменяя интенсивность теп!!Ьсъема (скорость прессования при этом не меняется). Более значительные отклонения отрябатыва— ются изменением скорости вращения рабочего колеса кристяллизатора, причем при прев»ппении температуры вьппе заданного значения скорость уменьшают, а при снижении — увеличивают, тем самым соответственно увеличива— ют или умен»шают время остынания заготовки.

Регулирование отклонений темпераО туры прессования до + 30 С изменением расхода хлядагента, а при превышении этого значения изменением скорости вращения кристаллизаторя обусловлено сравнительно небольшим влиянием отклонений температуры прессования

О до +30 С от оптимального значения

О (400 С) ня качество прессуемых изделий и с другой стороны большой разницей инерционности каналов регулирования: расход хладагента — температура прессования (постоянняя времени 8 мин) и скорость вращения — тем— пература прессования (50 с). Такое управление температурой позволяет, повысить точность ее регулирования, а также стабильность процесса.

Для повышения качества регулирования температуры прессования предлагаемый способ управления предусматривает наряду с измерением температуры непосредственно в зоне деформацки измерение температуры заготовки в канавке кристаллизатора перед поступлением ее в прессовый узел, Информация о температуре заготовки в канавке кристаллизатора непосредствен— но перед зоной деформации позволяет корректировать управляющее воздействие для компенсации возможных возмущающих воздействий. Такая коррекция частично или полностью исключает влияние этих возмущений на температуру в очаге деформации.

Пример. Регулирующее устройство 7 поддерживает температуру в печи на уровне 700 С. Расплавленный металл из печи через регулирующий механизм 9 попадает в литейную канавку кристаллизатора 5, где его; уровень измеряется датчиком 6; изготовленным на основе ферродинамического преобразователя типа ЛФ-4. Кристаллизатор приводится во вращение двигателем постоянного тока с тиристорным преобразователем типа АТРК, На валу двигателя для измерения его

5 15 скорости установлен тахоГенератор типа ТИГ-ÇAII, Закристаллизовавшаяся заготовка поступает в прессовый узел 1б, где она выдавливается через отверстие о матрицы при температуре 400 С. Температура в зоне деформации измеряется термопреобразователем типа ТХА, зачеканенным в дугообразный выступ прессового узла. Температура заготовки перед очагом деформации измеряется пирометрическим преобразователем типа ППТ-131 комплекса АПИР— С.

Охлаждение кристаллизатора производится с помощью коллектора 17 с форсунками воздушного (водяного) охлаждения, расположенного по всей окружности кристаллизатора. Расход хладагента измеряется с помощью диафрагмы и дифманометра, а изменяется с помощью регулирующего клапана типа ЕСПА02, Регулирующие устройства 3, 7 и 10 реализованы на базе микроЗВИ "Электроника ДЗ-28", Использование способа за счет повышения точности управления тепло вым режимом охлаждения заготовки, режимом прессования процесса непрерывного литья-прессования, управления тепловым режимом процесса с применением двух управляющих воздействий позволяет повысить производительность на 7, а качество изделий на

4 .

72744

6 формула из об рете ния

1. Способ управления совмещенным процессом непрерывного литья-прессования преимущественно при подаче металла из печи †миксе на карусельный кристаллизатор и далее в установку прессования, включающий стабилизацию температуры металла в печи-миксере и температуры прессования, о т л ич а ю шийся тем, что, с целью повышения производительности и ста— бильности процесса литья-прессования и улучшения качества готового продукта, поддерживают постоянный уровень металла в канавке колеса кристал— лизатора путем изменения расхода ме— талла из печи, а стабилизатор температуры прессования осуществляют изма20 нением расхода хладагента на охлаждение кристаллизатора при отклонении температуры прессования от заданного значения на величину, заданную по технологии, в противном случае регулирование температуры ведут изменением скорости вращения кристаллизатора.

2, Способ по п. 1, о т л и ч а юшийся тем, что, с целью улучшения

3О качества регулирования температурного режима процесса, измеряют температуру металла в канавке колеса кристал— лизатора и по ней осуществляют коррекцию скорости вращения кристаллизатора.

1572744

Составитель А.Абросимов

Редактор И.Горная Техред N.Äèäûê Корректор С.Шевкун

Подписное

Тираж 638

Заказ 1607

ВЦКИПИ Государственного комитета по изобретениям и открьггиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно.-издательский комбинат "Патент", r, Ужгород, ул. Гагарина, 101