Способ получения муллитового порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения муллитового порошка, применяемого для получения чистых ультрадисперсных порошков и изделий, и позволяет повысить дисперсность продукта и снизить энергозатраты на проведение способа. Сначала приготавливают водный раствор хлорида алюминия плотностью 1,28 - 1,31 г/см<SP POS="POST">3</SP>. Гидролизат готовят из алкоголята кремния (тетриэтоксисилан, тетраметоксисилан, этилсиликат) с использованием в качестве кислотного катализатора НС1 плотностью 1,173 - 1,180 г/см<SP POS="POST">3</SP>. Гомогенную смесь получают вливая при постоянном перемешивании со скоростью 800 - 1200°С/мин в гидролизат раствор хлорида алюминия, поддерживая температуру гомогенизируемой смеси в пределах 37 - 43°С в течение 10 - 15 мин, затем смесь охлаждают до 5 - 10°С и выдерживают при этой температуре в течение 7 - 10 сут, после чего смесь термообрабатывают на воздухе при 900 - 950°С со скоростью подъема температуры 4 - 5°С/мин, выдерживают 6 - 10 ч при максимальной температуре обжига и охлаждают со скоростью 800 - 850°С/мин. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4415341/31-26 (22} 25.04.88 (46) 23.06.90. Бюл. М 23 (71) Харьковский политехнический институт им. В.И.Ленина (72) Г.Д.Семченко, О.Б.Скородумова, Л.Н.Криворучко и К.П.Вернигора (53) 666.763.5 (088.8) (56) Авторское свидетельство СССР

М 1193145, кл. С 04 В 35/18, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОВОГО

ПОРОШКА (57) Изобретение относится к способам получения муллитового порошка, применяемого для получения чистых ультрадисперсных порошков и изделий, и позволяет повысить дисперсность продукта и снизить энергозатраты на проведение способа. Сначала приготавливают водный раствор хлорида алюмиИзобретение относится к способам получения муллитового порошка, применяемого для получения чистых ультрадисперсных порошков и изделий из технической керамикИ.

Целью изобретения является повышение дисперсности продукта и снижение энергозатрат °

Пример. 369 г А1С1 ° 6Н 0 растворяют в 138 г воды, получая плотность раствора 1,28,г/см, затем . при постоянном перемешивании к 100 г гидролизата, приготовленного из алкоголята кремния (тетраэтоксисилана) в присутствии НС1 плотностью

1,173 г/см, приливают при перемеши,»SU» 1 2995 А1 цЦ5 С 01 В 33/20 С 04 В 35/18

2 ния плотностью 1,28-1,31 г/см . Гидролизат готовят иэ алкоголята кремния (тетраэтоксисилан, тетраметоксисилан, этилсиликат) с использованием в качестве кислотного катализатора НС1 плотностью 1, 173-1, 180 г/см . Гомоreнную смесь получают, вливая при постоянном перемешивании со скоростью

800-1200 С/мин в гидролизат раствор хлорида алюминия, поддерживая температуру гомогенизируемой смеси в прео делах 37-43 С в течение 10-15 мин, затем смесь охлаждают до 5-10 С и выдерживают при этой температуре в течение 7-10 сут, после чего смесь термообрабатывают на воздухе при

900-950 С со скоростью подъема темо пературы 4-5 С/мин, выдерживают 610 ч при максимальной температуре обжига и охлаждают со скоростью

800-850 С/мин, 1 табл. вании со скоростью 800 об/мин раствор хлорида алюминия, поддерживая температуру гомогенизируемой смеси

- 37 С, в течение 15 мин. Молярное отношение в смеси А1 0з . SiO = 1,5. о

После этого смесь охлаждают до 5 С, выдерживают 10 сут при этой температуре и термообрабатывают при 925 С со скоростью подъема до этой температуры 4 С/мин и выдерживают при указанной температуре 6 ч, затем смесь о охлаждают со скоростью 825 С/ч.

Порошки муллитового состава идентифицируют рентгенографически, петрографически и методом ИК-спектроскопии и проводят анализ дисперсности

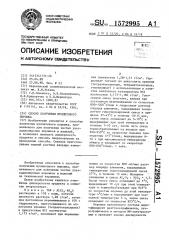

1572995 Параметры способа

5 Иэвестного

1,29 1,35 1,25

1, 180 1,230 1, 150

1,28 1,31

1, 178 1,173

3,0 0,4 3,5

1,5 0,5

800

1200 1000 700 1300

10

37

40 45

8 12

9 11

10

950 900 850 1000 1100

10 8

11 5

800 750 900

850

825

Муллит

0,3

0,1

В качестве алкоголята кремния используют также тетраметоксисилан или этилсиликат. Предлагаемый способ позволяет снизить затраты электроэнергии по сравнению с известным на 5-6 тыс. руб. и на порядок повысить дисперсность продукта. частиц с помощью электронного микросКопа.

Ппотность раствора хлорида а поминия, r/см фотность НС1, г/смз, МЬлярное отношение в раств ре А10 : Si0

С орость перемешивания гидролизата алкоголята кремния ( с хлорндом алюминия, об/мин

В емя перемешивания гидрозата алкоголята кремния с хлоридом алюминия, мин !

Температура смеси хлорида а пюминия с гидролизатом о а коголята кремния, С

Температура охлаждения смеси, С

Время выдержки охлажденной смеси, сут

Скорость .подъема темпераT+bl термообработки, It/ìèí

Максимальная температура о термообработки, С

В держка при максимальной температуре, ч

Скорость охлаждения, г)рад/ч

Кристаллические фазы продукта

Размер частиц кристаллической фазы, мкм

Запредельные значения. формула изобретения

Способ получения муллитового порошка, включающий смешение хлорида алюминия и кремнеземсодержащего компонента, термообработку смеси, о т—

Результаты остальных опытов представлены в таблице.

Показатели для опыта.

4,5 5 6 3

$-А1 0 2t -А1 0 Муллит

0,1 О, 5 0,8 1,0 л и ч а ю шийся тем, что, с целью увеличения дисперсности продукта и снижения энергозатрат, в качестве кремнеземсодержащего компонента используют гидролизат тетраэтоксисилана, или тетраметоксисилана, или этилсиликата в солянокислом растворе с плотностью 1,173-1,180 г/см, хлорид алюминия берут в випе водного раствора с плотностью 1,28-1,31 г/см смешение осуществляют при молярном отношении А1<0 . sio, ???????????? 0,53 0, ?????? ???????????????????? ?????????????????????????? ???? ?????????????????? 800-1200 ????>

Составитель И.Веденеева

Техред М.Ходанич Корректор О.Ципле

Редактор Н.Гунько

Заказ 1620 Тираж 415 Подписное

ВНИИПИ Государственного комитета по изобретениям н открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

5 1572995 6

37-43 С в течение 10-15 мин, затем от температуры выдержки до 900-950 Q» смесь охлалдают до 5-10 С и выдержи- с последующей выдержкой при этой темвают при этой температуре 7-10 сут пературе в течение 6-10 ч, затем . термообработку осуществляют со ско- смесь охлалдают со скоростью 800о 5 е ростью подъема температуры 4-5 С/мин 850 С/ч.