Состав для борирования стальных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к химико-термической обработке металлов. Цель изобретения - снижение хрупкости и пористости покрытий и повышение насыщающей способности состава. Боридные покрытия получают в порошковой смеси следующего состава, мас.%: хлористая медь 2 - 6, бор аморфный 4 - 6, технический карбид бора остальное. Это позволяет в 1,6 повысить толщину слоев и 2 раза снизить пористость покрытий. 1 табл.

СООЗ СОВЕТСНИ)(СОЦИЛЛИСТИЧЕСНИХ

РЕСПУБЛИК (!9) (И) (51)5 С 23 С 8/70

ОПИСАНИЕ ИЗОБРЕТЕНИЯ г,.

I, ° ° .. цыц (."„"c, ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4465170/31-02 (22) 24.06.88 (46) 23.06.90. Бюл. 1(23 (71) Киевский политехнический институт им.50-летия Великой Октябрьской социалистической революции и Научнопроизводственное объединение "Большевик", r.Êèåâ. (72) С.M.×åðíåãà, В.Ф.Лоскутов, О.В.Семенченко и А.Н.Задольский (53) 621.785.51.06 (088.8) (56) Авторское свидетельство СССР

N 397564, кл. С 23 С 8/68, 1971.

Изобретение относится к химикотермической обработке металлов и может быть использовано в машиностроении, судостроении, пищевой промышлен- . ности, инструментальном производстве для упрочнения инструмента, оснастки, деталей и узлов, работающих в условиях износа.

Целью изобретения является снижение хрупкости и пористости боридных покрытий с, одновременным повышением их толщины, Состав для борирования, включающий технический карбид бора и аморфный бор, дополнительно содержит хлорную медь при следующем соотношении компонентов, мас.3:

Хлористая медь 2-6

Аморфный бор 4-6

Технический карбид бора Остальное

2 (54) СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ

ИЗДЕЛИЙ (57) Изобретение относится к химикотермической обработке металлов. Цель изобретения — снижение хрупкости и пористости покрытий и повышение насыщающей способности состава. Боридные покрытия получают в порошковой смеси следующего состава, мас.3: хлористая медь 2-6, бор аморфный 4-6, технический карбид бора остальное, Это позволяет в 1,6 повысить толщину слоев и

2 раза снизить пористость покрытий °

1 табл.

CuC1 - хлорид меди кристалличес-

О кий, плавится при 630 С. В - аморфный порошок коричневого цвета плао

t вится при 2300 С.

Использование аморфного бора и хлористой меди в совокупности с порошком технического карбида бора в указанных количествах позволяет получить более пластичные боридные слои и приводит к росту толщины диффузионных боридных слоев (FeB и

Fe Â) в 1,66 раза, снижению микрохрупкости боридных фаз в 1,28 раза, уменьшению пористости в 2 раза. При этом микротвердость боридных фаз остается практически на том же уровне, что и у известного состава.

При нагреве насыщающей порошковой смеси для диффузионного борирования предлагаемого состава до температуры

0 борирования 975 С происходит расплав1"73051

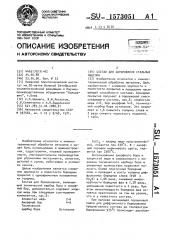

Остальное никрокрупкость, усл. ед.

Толщина боридно икропористость> ,площади, заняой парами

Микротвердость, нра-, Компоненты насыщающей смеси го слоя т о„с с с1, re-I(ã,.ñ )в и, с jE !i °, с»),в к, с )в)ь с j ь*, C )а)и, с l,â ный В. )(Ге, Св),В

6,9

6,5

6,0

4,0

3,6

3,3

3,6

3,8

4,7

4,8

5,2

Рев

5,4

4,5 4,0

4,4 4,0

4,3 4,0

3.,7 3,"

3,6 3,3

3.,6 3,3

3,6 . 3,3

3,6 3,3

3,7 3,4

3,8 3,5

3,9 3,7

Гео Feео

7,9 6,5

5,9

5,7

5,6

3,6

3,3

2,8

2,9

3,0

3,4

4,0

4,4

4,8

Fe

4,8

166оа

16200 .16200

164 оо

1eB

20150

28а

28о

250 (FeB+Fe. B)

220

151оо

1 5000

141Оа, 14100

14 100

11 200

148оо веев

20000

97 t 2

96 1 3

95 2 3

92 4

92 3 5

91 4 5

90 5 5

89 6 5

90 4 6

88 6 6

92 2 6

86 7 7

95 - 5

Коаестная ление кристаллов хлористой меди (630 С). Жидкая фаза хлористой меди обволакивает поверхность стальных изделий и процесс борирования, идет че(3ез 1нидкую прослойку. При этом скорофть диффузии намного выше, чем при

t борировании из твердых порошков, При борировании в предлагаемом составе в насыщающий материал диффун- 10 дируют бор и медь, в результате формируются бориды железа (Ге, Cu) В и (Fe, Cu)2 В, где часть атомов железа замещена атомами меди, что способствует уменьшению микротвердости и рос- 15 ту, пластичности боридных фаз по сравнению с борированием из 1009 технического В„С.

Введение аморфного бора изменяет термодинамическую активность насыща- 20 ющей смеси, что интенсифицирует про1 цесс насыщения бором и приводит к увеличению толщины боридных слоев в

1 66 раза по сравнению с известным.

Процесс борирования сталей осуществля1от следующим образом.

В контейнер из нержавеющей стали засыпают смесь порошка технического карбида бора, хлористой меди и аморф- 30 ного бора предлагаемого состава. ЗаТем в контейнер помещают изделия и фасыпают указанной порошковой смесью.

Для отделения реакционного пространства контейнера от печной атмосферы и предотвращения проникновения в него

Воздуха контейнер 1закрывают- листом асбеста и засыпают натросиликатное стекло толщиной 100 мм. При нагреве до температуры борирования, составля- 40 ющеи 7 С, продолжительностью 4 ч натросиликатное стекло расплавляется (750-800 С) и герметизирует контейнер.

По окончании изотермической выдержки контейнер с деталями извлекают из печи и охлаждают до комнатной температуры на воздухе. После охлаждения контейнера силикат разбивают, контейнер распаковывают и извлекают детали с чистой поверхностью, не требующей дополнительной очистки.

Иикрохрупкость слоев оценивают по известной методике.

Площадь, занятую порами в диффузионных покрытиях, определяют метоpoì когичественной металлографии в

20 полях зрения на автоматическом анализаторе. Толщину и микротвердость боридных слоев определяют на приборе

ПМТ-3 по стандартной методике.

В таблице приведены характеристики полученных покрытий (условия насыщения: Т = 975 С, = 4 ч).

Формула изобретения

Соcòàa для борирования стальных изделий, включающий технический карбид бора и аморфный бор, о т л и ч аю шийся тем, что, с целью снижения пористости и хрупкости боридных покрытий с одновременным повышением их толщины, он дополнительно содержит хлористую медь при следующем соотношении компонентов, мас.3:

Хлористая медь 2-6

Аморфный бор 4-6

Технический карбид бора