Способ испытания на прочность соединения коаксиальных цилиндрических деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к испытательной технике. Цель изобретения - повышение точности за счет исключения повреждения деталей и влияния объемной деформации. На испытуемое соединение устанавливают емкость для хладагента. Нагружают соединение силой, не превышающей нижнего предела прочности, и измеряют взаимное смещение деталей. Затем охлаждают охватываемую деталь, заливая хладагент в емкость, и повторно измеряют смещение деталей. Разность смещений характеризует прочность соединения. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) f51)5 (01 И 3/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4480888/25-28 (22) 12.09.88 (46) 23,06,90. Бюл. № 23 .(72) Ю.Н.Кузуб (53) 620.!78 (088.8) (56) Балацкий Л.Т ° Прочность прессовых соединений. Киев: Техника, 1982, с,25-27. (54) СПОСОБ ИСПЫТАНИЯ НА ПРОЧНОСТЬ

СОЕДИНЕНИЯ КОАКСИАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ (57) Изобретение относится к испытательной технике. Цель изобретения—

Изобретение относится к испытательной технике, в частности к испытаниям на прочность.

Цель. изобретения - повьппение точности за счет исключения повреждения деталей и влияния объемной деформации.

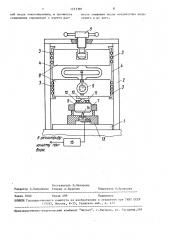

На чертеже представлена схема устройства, иллюстрирующая предлагаеьый способ.

Устройство содержит узел нагружения испытуемых соединений (пресс), состоящий иэ опорной плиты 1, направляющих стое к 2 с пазами для шариков

3 качения, удерживаемых сепаратором 4, От винта 5 усилие Р (испытательная сила Р„,„ и ) воздействует на нспыиси, мИн туемое соединение деталей (вал 6 и втулка 7 в сборе) через промежуточные нажимные элементы 8 с встроен- ным индикатором 9 величины испытательной силы и шарик 10, Охлаждение одной из деталей соединения (вала) осуществляют с помощью хпадагента 11, 2 повьппение точности за счет исключения повреждения деталей и влияния объемной деформации. На испытуемое соединение устанавливают емкость для хладагента, Нагружают соединение силой, не превьппающей нижнего предела прочности и измеряют взаимное смещение деталей, Затеи охлаждают охватываемую. деталь, заливая хладагент в емкость, и повторно измеряют смещение деталей, Разность смещений характеризует прочность соединения, ил, заливаемого при контроле в емкость

12. Испытуемое соединение, состоящее из деталей 6 и 7 (вал, втулка), устанавливают на подставке 13, в состав которой дополнительно входит датчик 14 для измерения относительного микросмещения деталей 6 и 7 испытуемого соединения, Сигнал с датчика поступает на вход усилителя 15, выход которого подключен к регистрирующему прибору.

Способ осуществляется следукицим образом.

Контролируемое соединение, состоящее иэ деталей 6 и 7 (вал,втулка) устанавливают на подставке 13, которая расположена па опорной плите 1 узла нагружения испытуемых соединений, Затем на вал 6 испытуемого соедине- ния устанавливают емкость для хладагента, шарик 10 прижимается к торцу вала испытуемого соединения про.межуточными нажимными элементами 8, с помощью винта 5 оператором устройст1573390 ва прикладывается контрольная нагрузка, Применение шарика 10, а также направляющих стоек 2 с пазами для шариков Э качения, удерживаемых сепаратором 4, обеспечивает приложение контрольной нагрузки строго по оси испытуемого соединения.

Перемещая промежуточные нажимные элементы 8 с помощью винта 5, опера- 10 тор нагружяет испытуемое соединение уменьшенной испытательной силой

Ри,„„и . Величина уменьшенной испытательной силы Рисп мии задается заранее по условиям испытаний соединений и может достигать значения

Рс мин пустимая прочность испытуемого соединения.

В процессе нагружения испытуемого 2р соединения на выходе усилителя !5 с помощью регистрирунщего прибора регистрируется величина раэбаланса измерительного моста, пропорциональная величине микросмещения вала 6 от- 25 носительно втулки 7, с учетом объемной деформации материалов деталей соединения и подставки 13 ° Величина микросмещения 1 оценивается оператором

ОБЩ устройства по графической зависимости, полученной при калибровке датчика микросмещения деталей соединений, При этом общее микросмещение чувствительного элемента датчика, контактирующего с торцом вала в соединении, описывается следующим выражением: где 1 -. величина относительного !О микросмещения деталей испытуемых соединений под воздействием уменьшенной контрольной нагрузки Pèñï м ин величина объемного деформирования ма-: териала втулки под воздействием умень-45 шенной контрольной нагрузки; 1 — величина объемного деформирования мате —. риала вала под воздействием уменьшенной контрольной нагрузки Р„,„„и, величина объемного деформи- 50 рованйя опорного момента (подставки

13) под воздействием уменьшенной контРольной на -Рузки Рис п. мии °

Затем проводится заливка тариро. ванного объема жидкого хладагента (например, жидкий азот) в емкость 12, установленную с уплотнением на валу соединения, и продолжает непрерывно измеряться величина относительного микросмещения деталей соединения в процессе охлаждения вала 6. Величина относительного микросмещения деталей в процессе охлаждения вала увеличивается, так как посадочный размер вала уменьшается и уменьшается прочность испытуемого соединения.

Исходное значение натяга 3 в контролируемом соединении определяется соотношением размеров посадочных поверхностей d<. вала и d втулки,.измеренных при одинаковых температурах деталей . .= d, — d,.

Если температура деталей соединения изменяется, то произойдет изменение посадочных размеров деталей соединения, вследствие чего изменится Рп в соединении на величину 65

Ь3 = 2 (К,в,т,- o(zR т,), где M<,о4, Т,, T> — коэффициенты линейного расширения материалов деталей соединения и температуры вала до и после нагрева соответственно, значения R, и R< определяются по формуламм

d-сЬ

1 2

d< Й

R Ф

2 где Й1 — диаметр вала в соединении;

d — внутренний диаметр втулки соединения;

d — внешний диаметр втулки соединения, Измененныи натяг и в соединении после охлаждения вала соединения в таком случае определяется выражением

3 = F, +at, Расчет прочности Рс соединений с натягом, независимо от спо соб а их формирования, производится для осесимметричных деталей цилиндрической формы при осевом нагружении соединений по формуле с н и

Л, где SH и d 1 — номинальная пло5 2 щадь посадки,мм

R н

Рс н(Ен

f — коэффщиент трения при выпрессовке, соответствукщий начапьному моменту взаимного осевого смещения (сдвига) деталей;

15 — длина посадкию

d — диаметр сопрягаеми поверхностей деталей соединения;

R — контактное давление в месте соединения, определяется по формуле

1. (— -+ )

С С2

Е, Ег

1 причем для обеспечения целостности

5 контролируемых соединений степень охлаждения вала выбирается из условия обеспечения при испытаниях цело: стности соединений с минимально допустимой рочностью Рс мин, т.е. при нагружении и охлаждении вала испытуе" мого соединения должно выполняться, условие

Р <Р -Р исп. мин с, Фин

:После подстановок значений и упрощений получим следующее выражение: при этом

1 +(— )

d

С m — — — — — - — пю °

I !"-, У г

1-(— 1)

1 2

1+(— — )

d2

С вЂ” — — — - — -+л4 и (%2 ф

Д г

1-(— - )

dz где d — диаметр посадочной поверхности втулки соединения, d2 — наружный диаметр втулки;

d — диаметр отверстия в вале,; М - коэффициент Пуассона; — натяг между деталями соео динения, Кратковременное уменьшение натяга 63 в испытуемом соединении после охлаждения вала уменьшает контактные давления в зоне сопряжения деталей соединения на величину. АКне аР

hR н С(С

d(+ Й)

Ei Е2

Таким образом, после охлаждения вала соединения прочность соединения

P кратковременно уменьшится на веC личину ЬР

ДРс f и Д н °

Прочность Р с, контролируемого соединения после охлаждения вала в таком случае определяется по формуле

Д1 1-1

20 о

Анализ полученного выражения показывает, что на результаты таких измерений не оказывает влияния объемное деформирование материалов деталей соединений и подставки, что существенно повышает точность контроля.

Оператор устройства, используя эталонную графическую зависимость. полученную для однотипных соединений

ЗО по значению дополнительного микросмещения Д 1 определяет исходньп натяг в соединении, т, е, прочность испытуемого соединения.

Формула изобретения

Способ испытания на прочность соединения коаксиальных цилиндрических деталей, заключающийся в том, что осуществляют воздействие механической нагрузки на одну из деталей испытуемого соединения, измеряют смещение деталей друг относительно друга и определяют прочность соединения, отличающийся тем, что, с целью повышения точности за счет исключения повреждения деталей и влияния объемной деформации, предварительно на эталонное соединение последовательно воздействуют хладагентом и механической нагрузкой, не превышающей нижнего предела прочности соединения на величину уменьшения прочности от воздействия хладагента

5 .на эталонном соединении, после измерения смещения на внутреннюю деталь испытуемого соединения воздействуют

i хладагентом, измеряют смещение дета1573390 дора

Составитель В.Лазарева

Редактор С,Патрушева Техред А. Кравчук

Корректор О,Кравцова

3 аказ 1640 Тираж,499 Подпи сно е

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., д. 4/5

Производственно †издательск комбинат "Патент". r.Óæãñðoä, ул. Гагарина,101 лей после захолаживания, а прочность соединения определяют с учетом разности смещений после воздействия хладагента и до него,