Способ восстановления катализатора для синтеза аммиака

Иллюстрации

Показать всеРеферат

Изобретение относится к каталитической химии, в частности к восстановлению катализатора для синтеза аммиака. Цель изобретения - получение катализатора с повышенной активностью и сокращение времени восстановления. Восстановление ведут нагреванием азотоводородной смеси до 425-500°С, пропусканием ее вначале при 3 - 50 атм, затем при давлении 200 - 250 атм через предварительно восстановленный первый слой и последующие окисление слои катализатора на основе оксидов железа, выдержкой и повышением температуры до 470 - 530°С с окончательной выдержкой для восстановления окисленных слоев катализатора. Способ обеспечивает сокращение времени восстановления до 46 ч, активность катализатора возрастает до 21,9% NH<SB POS="POST">3</SB> (при 450°С, 300 атм 30000 ч<SP POS="POST">-1</SP>). 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я)5 В 01 J 37/18, 23/78

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ . (21) 4309700/23-04 (22) 24.06.87 (46)30.06.90. Бюл. ¹ 24 (72) Л.Д.Кузнецов, Н.А,Першин, П.Д.Рабина, И.П.Гаус, Ш,Ш.Мищенко, В,Ф.Анисимов, Р.В.Харламов и Е.Ф.Иванников (53) 66.097.3 (088.8) (56) Патент ФРГ ¹ 1085504, кл. 12 g 11/06, 1969.

Авторское свидетельство СССР

М 770525, кл. В 01 J 37/18, 1979. (54) СПОСОБ ВОССТАНОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА (57) Изобретение относится к каталитической химии, в частности к восстановлению катализатора для синтеза аммиака. Цель (Изобретение относится к способам восстановления железных катализаторов для синтеза аммиака и может быть использовано в химической промышленности при производстве аммиака.

Цель изобретения — получение катализатора с повышенной активностью и умень шение времени восстановления за счет изменения доли предварительно восстановленного катализатора и изменения условий восстановления.

Пример 1. В четырехполочную колонну синтеза аммиака агрегата мощностью, 1360 т/сут с объемом катализатора 36 м загружают на две верхние полки 13 мз предварительно восстановленного железного катализатора СА-lB фракций 5-7 и 7-10 мм, а на две нижележащие полки загружают 23 м окисленного катализатора СА-1Н (плавленый железный катализатор, промотированный 2-2,5 мас.% Aha; 0,5 — 0,7 К20;

2 мас, ..СаО и до 2 мас. суммы оксидов магния и ванадия).,, Я2,, 1574262 А1 изобретения — получение катализатора с повышенной активностью и сокращение времени восстановления. Восстановление .ведут, нагреванием азотоводородной смеси до 425 — 500 С, пропусканием ее вначале при 3 — 50 атм, затем при давлении 200 — 250 атм через предварительно восстановленный первый слой и последующие окисленные слои катализатора на основе оксидов железа, выдержкой и повышением температуры до 470-530 С с окончательной выдержкой для восстановления окисленных слоев катализатора. Способ обеспечивает сокращение времени восстановления до 46 ч, активность катализатора возрастает до 21,9% МНз (при

450 С, 300 атм 30000 ч-1). 2 табл, В колонну синтеза подают азотоводородную смесь пол давлением 5 ат в количестве 8000 нм /ч. предварительно подогретую в огневом подогревателе до

500 С, Содержание влаги на выходе из колонны не превышает 0,5%, Температура на двух нижних полках не превышает 400 С.

Такой режим выдерживают в течение 20 ч, затем пускают компрессор синтез-газа и ,поднимают давление в цикле синтеза до 250 ат, температуру на двух первых полках доводят до 520 С, а на двух нижележащих до

470-500 С, Устанавливают расход циркуляционного газа до 600000 нм /ч. Через 12 ч после подъема давления восстановление завершается и колонна переводится полностью на автотермичный режим. В процессе подъема температуры, довосстановления катализатора и подьема давления весь газ сбрасывается на факел. После подъема давления до 200 ат колонна начинает производить аммиак Выработка аммиака за 10 ч после подъема давления составляет-30 т/ч, 1574262 в конечный период - 50 т/ч. Содержание влаги на выходе из колонны не превышает

0,3$, в конце восстановления 0,02 Содержание влаги в жидком аммиаке в первые

12 ч после подъема давления составляет

-10, в конечный период < 0,4 . Общее время восстановления 46 ч.

Пример 2. В четырехполочную колоннУ загРУжают 43 мз плавленого железного катализатора синтеза аммиака, иэ них 15 м 10 з катализатора СА-1В (фракции 7-10 мм) на первые две полки, а на две нижележащие—

28 м «атализатора СА-1 фракции 10-15 мм.

Довосстановление катализатора СА-1Â на первых полках проводят при давлении 50 ат 15 и температуре 425 С аэотоводородной смесью, подаваемой со скоростью 30000 нм /ч, Продолжительность довосстановления 12 ч, температура на полках, загруженных окисленным катализатором не 20 в ы ш е 400 С. Далее поднимают давление до

200 ат, устанавливают расход газа до

400000 нм /ч и восстанавливают окисленный катализатор за 14 ч при температуре на первых двух полках до 520 С, а на нижеле- 25 жащих 470 — 500 С. Общая продолжительность цикла 56 ч, из них 22 ч затрачивается на разогрев колонны и подъем давления.

Пример 3. B трехполочную колонну синтеза аммиака мощностью 600 т/сут с объ- 30 емом катализатора 15 м загружают 5м з предварительно восстановленного катали- .: затора СА-1В фракций 5-7 и 7-10 мм в, верхнюю часть колонны и 10 м окисленного катализатора СА-1 фракции 7-10 и 10-15 35 мм В колонну синтеза подают азотоводородную смесь при давлении 3 ат, подогретую в электроподогревателе до 475 С в количестве 2500 нм /ч таким образом, чтобы в газе на выходе из колонны содержание .40 влаги не превышало 1, а температура в слоях окисленного катализатора не превышала 400 С, Выдерживают этот режим в течение 14 ч, после чего поднимают давление в цикле синтеза до 250 ат, температуру 45 в слоях восстановленного катализатора устанавливают 520 С, а в слоях окисленного поднимают до 470-500 С при расходе азотоводородной смеси 150000 нм /ч.

Через 14 ч после подъема давления вос- 50 становление завершено и колонну полностью переводят на автотермичный режим. В процессе довосстановления колонна не вырабатывает аммиак и весь газ, подаваемый в цикл синтеза сжигается на факеле. После 55 подъема давления до 200 ат колонна начинает производить аммиак. Выработка аммиака за 10 ч после подъема давления в среднем составляет 10 т/ч, а в конечный период 20 т/ч.

Общая продолжительность восстановления, включая разогрев колонны и подъем давления, составляет 58 ч, Содержание влаги в жидком аммиаке в конце восстановление 0,4 .

Пример 4. В четырехполочную колонну синтеза аммиака агрегата мощностью

1360 т/сут с объемом катализатора 36 м загружают 13 мз катализатора СА-1В фракции 5 — 7 и 7 — 15 мм, а на две нижележащие полки загружают 23 м катализатора СА-1 фракции 7 — 10 и 10 — 15 мм. В колонну синтеза подают азотоводородную смесь под лавлением 25 ат в количестве 25000нм / ч. подогретую в огневом подогревателе до

500 С. Содержание влаги в газе на выходе иэ колонны не превышает 0,5, температура на двух последних полках не превышает

400 С. Выдерживают этот режим в течение

8 ч, затем пускают компрессор синтез газа и поднимают давление в цикле синтеза до

220 ат. Температуру на двух первых полках поднимают до 520 С, а на двух нижележащих до 470 — 500 С. Устанавливают рас"од циркуляционного газа 500000 нм /ч . Через

10 ч после подъема давления восстановление завершено и колонну переводят на автотермичн ый режим. В ы работка аммиака за

10 ч после подъема давления в среднем составляет 30 т/ч, общее время восстановления 42 ч.

Пример 5. B четырехполочную колонну синтеза аммиака мощностью720т/сут с объемом катализатора 43 м (агрегат без вторичной конденсации аммиака) на верхние две полки загружают 15 м катализатора СА-1В, а на нижние две полки 28 м низкотемпературного катализатора типа

СА-1Н (плавленный железный катализатор, промотированный 2-2,5 А120з; 0,5-0,7

IQO; 2,0 СаО и до 2,0, MgO и ЧгО ) .

В колонну синтеза подают азотоводородную смесь под давлением 15 ат в количестве 8000 HM /ч, подогревают ее в огневом подогревателе до температуры входа в слой катализатора 450 С таким обра= зом, чтобы содержание влаги в газе на выходе из колонны не превышало 0,5, причем не допускают, чтобы в этот период температура на двух последних полках превышала 375 С. Выдерживают этот режим в течение 12 ч, пускают компрессор синтез-газа, поднимают давление в цикле до 220 ат.

Затем температуру на первых двух полках доводят до 475 С, а на нижележащих полках до 425 С. Устанавливают расход газа

200000 нмз/ч. Через 20 ч после подъема давления восстановление завершается и колонну переводят на автономный режим. Об1574262 щая продолжительность восстановления составляет 56 ч.

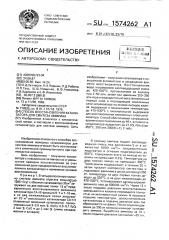

В табл. 1 приведены параметры восстановления плавленого железного катализатора в агрегате синтеза аммиака по пр. 1 — 5; в табл. 2 — сравнительные данные по активности катализатора СА;1, восстановленного по настоящему способу и прототипу.

Как видно из приведенных в табл.1 данных, время восстановления катализатора может быть сокращено с 60 ч в прототипе до 46 ч.

Активность восстановленного по предлагаемому способу катализатора возрастает до

21,9 ЙНз при 450 С,300 ат.и30000ч против 21,5$ по прототипу.

Сокращение времени восстановления катализатора позволяет получить дополнительное количество аммиака.

Формула изобретения

Способ восстановления катализатора для синтеза аммиака путем нагревания азотоводородной смеси, пропускания ее через

5 предварительно восстановленный первый слой и последующий окисленный слой катализатора на основе оксидов железа при повышенном давлении с последующей выдержкой и дальнейшими повышением

10 давления и температуры до 470 — 530 С с окончательной выдержкой для восстановления окисленного слоя катализатора, о т л ич а ю шийся тем, что, с целью получения катализатора с повышенной активностью и

15 сокращения времени восстановления, азотоводородную смесь нагревают до 425—

500 С и пропускают ее вначале при 3-50 атм и затем при давлении 200-250 атм.

1574262 щ S

М CD ас

5 Ф

О

X

Ф

1с Ф

Ф Ю со

D

1 и

О1 о. т

О

hC

0 сО „О а о

1О О О со с" о

-О3О

О с и

О

Ф II,"

Х О х с аи

I

Щ

CL и

3 CD ас

Ф CQ с3(Ф

О х!

О х «р о

Ф Ф с3

cc X

S т Ф

С 1О

ОО

I» и

О1

G. x

О

V о

О с

Ф

М

О й» и

О

Ф

IЩ а

О.

Ф

S а

С:

) а1- а

CD 0 S

Фи

Ф О Ф й

1О а

О

Щ

I0 00

0о й)

С

IЩ Щ

3 с Ф

p c см

IЩ

1о

О

CD O

C Щ

Щ .

Щ

)ац Щ

Ф

Г

Ф

3cocoooсчco о :3 LA LA M LA co

1; 1 I 1 о C7 о о

СО а с)

СО CO о

Ф о

Ю сО оооо оооо

LA ID LA LA LA

I сч оооое

3 ЛЛI» Ф Ф 3 :3

ООООСО О

СЧС1СЧСЧЛ Ь

LA ID 1D ID Ф ID о

1» о оооо ж О ID сч сч

C«I C4 bl CV СЧ

ID C) LA ID о îî о о ь сЧ В CO a> СО

С 3 Ю ™

1 о

O O O O ID оооол и Ф :3 Ф 3 с"Э о о

OIDLAaO С3.

О сч Л О 133

ID O i3 СС3 Ф C)

LA C IA LA О о сч 1

О

1О

> LA а1=

IО

1574262

Табл и ца2 =

Составитель Т.Белослюдова

Редактор А.Долинич Техред М.Моргентал Корректор H.Ðåâñêàÿ

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 1739 Тираж 416 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5