Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к способу прессования малопластичных металлов и сплавов и инструменту для его осуществления. Целью изобретения является повышение качества пресс-изделий за счет уменьшения дефектности их поверхности. При выдавливании малопластичных металлов и сплавов разделение поверхностных слоев на потоки производят на участке заходного конуса матрицы 4 и перемещают их по вращающей спирали в направлении от центра путем вращения от привода 6 матрицы 4. На поверхности заходного участка матрицы 4 выполнены спиральные канавки. Соотношение осевой скорости выдавливания и скорости вращения выбирают в пределах 0,5...2,0 мм/рад. Пуансоном 3 производится выдавливание заготовки из контейнера 1 через очко матрицы 4. 2 с.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) (I1) (si)s В 21 С 23/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО-ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4375009/31-27 (22) 02.12.87 (46) 30.06.90, Бюл, № 24 (71) Киевский политехнический институт им. 50-летия Великой Октябрьской социалистической революции (72) С.Г.Кравченко, И.Н.Потапов, П.С.Вишневский, А,Н.Ракицкий, С.Н.Добровлянский, Л.Т.Кривда и А.В.Смилянец (53) 621.777.07 (088.8) (56) Авторское свидетельство СССР

¹ 603456, кл. В 21 С 23/08, 1976. (54) СПОСОБ ПРЕССОВАНИЯ МАЛОПЛА СТИЧНЫХ МЕТАЛЛОВ И СПЛАВОВ И ИНСТРУМЕНТТ ДЛЯ ЕГО ОСУЩЕСТВЛ Е Н ИЯ (57) Изобретение относится к обработке металлов.давлением, в частности к способу прессования малопластичных металлов и сплавов и инструменту для его осуществления, Цель изобретения — повышение качества пресс-изделий за счет уменьшения дефектности их поверхности. При выдавливании малопластичных металлов и сплавов разделение поверхностных слоев на потоки производят на участке заходного конуса матрицы 4 и перемещают их по вращающей спирали в направлении от центра путем еращения от привода 6 матрицы 4, На поверхности заходного участка матрицы 4 выполнены спиральные канавки. Соотношение осевой скорости выдавливания и скорости вращения выбирают в пределах

0,5 — 2,0 мм/рад. Пуансоном 3 производится выдавливание заготовки из контейнера 1 через очко матрицы 4. 2 с.п. ф-лы, 2 ил.

1574306

25

Изобретение относится к обработке ме.таллов давлением, а именно к технологии прессования малопластичных металлов со скальпированием поверхностного слоя, Целью изобретения является повышение качества прессованных изделий за счет уменьшения дефектности их поверхности.

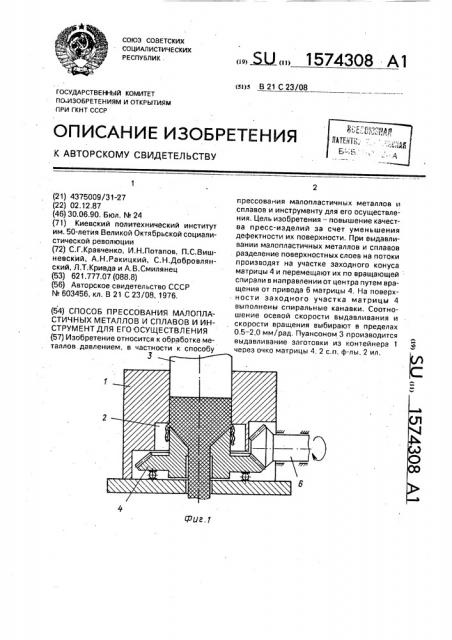

На фиг,1 схематически изображен инструмент для прессования; на фиг,2 — то же, вид сверху.

Инструмент содержит контейнер 1, в нижней части которого находится кольцеsoA сборник отходов 2, коаксиально с контейнером размещенные пуансон 3 и матрицу 4 со спиральными канавками 5 на заходной части, матрица имеет привод вращения 6.

Способ осуществляют следующим образом.

Заготовка из малопластичного металла помещается в контейнер 1, При рабочем ходе пуансона 3 включается привод вращения 6 матрицы 4 и пуансоном 3 производится выдавливание заготовки из контейнера 1 через очко матрицы 4, После завершения цикла выдавливания пуансон возвращается в исходное положение, матрицу останавливают, извлекают прессованное изделие и полученные отходы в виде скальпированного слоя из сборника отходов 2.

Способ и инструмент для его реализации опробован в условиях вертикального пресса усилием 160 тс при деформации заготовок из сплава хрома при производстве проволочной заготовки.

Прессование проводили из контейнера

Д» = 40 мм заготовки из малопластичного сплава хрома высо ой 100 мм с коэффициентом вытяжки,и = 16. При этом скорость перемещения пуансона составляет 10 мм/с, а скорость вращения матрицы с индивидуальным приводом варьировали, в интервале

500 об/мин; 100 об/мин; 50 об/мин (что приблизительно соответствовало 50 рад/с;

10 рад/с; 5 рад/с).

На заходном коническом участке матри.цы были сделаны спиральные канавки глубиной 1,5 мм с шагом 36 мм. В нижней части контейнера был выполнен кольцевой сборник для отходов диаметром 60 мм и высотой

43 мм, зазор между контейнером и матрицей составлял 1 мм.

Накапливаясь, поверхностные слои выдавливались в сборник для отходов, выполненный в контейнере. Отвод скальпируемого металла из очага деформации производился через зазор между контейнером и матрицей. Наличие канавок на поверхности заходного участка матрицы интенсифицирует торможение поверхностных слоев заготовки при вращении матрицы, способствует перемещению металла с поверхности прессуемой заготовки в направлении, обратном выдавливанию металла, Выполнение канавок в виде спирали с наклоном к образующей поверхности матрицы в направлении, противоположном направлению вращения матрицы, уменьшает возможность хрупких вырывов отдельных кристаллитов заготовки. Наряду с этим предлагаемое направление канавок способствует скальпированию поверхностных слоев металла заготовки, при этом металл

"рубашки" движется по образующей пазов заходного участка матрицы в направлении, противоположном течению средней части заготовки. Соотношение осевой скорости рабочего хода пуансона и тангенциальной скорости вращения матрицы обусловлено следующим. При отношении осевой скорости движения пуансона (Vp =- ммlс) и тангенциальной скорости вращения матрицы ((о= рад/с) больше 2 мм/рад скальпирования поверхностных слоев по длине заготовки не наблюдается, имеет место частичный сдвиг поверхностных слоев металла по тангенциальной траектории с большим шагом

:;0 длине заго овки без отделения поверхностных слоев от прилегающих к ним слоям

Это позволяет интенсифицировать проработку поверхностных и прилегающих к ним объемов заготовки, но в то же время не обеспечивает скальпирование поверхностных слоев. Уменьшение Vp /(l) < 0,5 мм/рад приводит к значительному температурному. разогреву поверхностных слоев заготовки за счет работы вращения матрицы, Это в свою очередь вызывает явление пережога локальных участков прессуемого металла, возникновение глубоких поверхностных трещин. Помимо этого увеличение скорости вращения матрицы снижает контактное трение и деформируемый металл приобретает преимущественное осевое направление течения, проскальзывая относительно вращающейся матрицы.

Было пропрессовано 10 заготовок. Во всех случаях произошло скальпирование поверхностного слоя толщиной 1,1 мм. После прессования прутки измеряли по диаметру в 8 сечениях по длине готовых изделйй. Отклонения от геометрических размеров не наблюдалось, что свидетельствовало о равномерном скальпировании поверхностного слоя. На поверхности прессованных прутков следов загрязнений, мелких трещин, имевших мегто в исходных заготовках, не наблюдалось.

1Г)74> 6

Qv2.2

Составитель В.Волков

Техред M.Ìoðãåíòàë

Редактор Н,Горват

Корректор Н.Ревская

Заказ 1741 Тираж 485, Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

По сравнению с прототипом использование данного способа прессования и инструмента для его реализации позволяет применять процесс прессования со скальпированием поверхностного слоя для ряда 5 малопластичных металлов и сплавов, что в свою очередь повышает качество прессованных изделий и снижает трудоемкость их изготовления путем замены механического снятия поверхностного слоя на снятие его в 10 процессе прессования.

Принудительное вращение матрицы в процессе выдавливания позволяет затормозить течение поверхностных слоев заготовки относительно внутренних при ее 15 выдавливании через матрицу за счет преимущественно тангенциального сдвига поверхностных слоев, удерживания металла скальпируемого слоя, Формула изобретения 20

1, Способ прессования малопластичных металлов и сплавов, включающий выдавливание заготовки через матрицу, имеющую конический эаходной и цилиндрический

25 калибрующий участки, с одновременным разделением поверхностных слоев заготовки на потоки, отл и ч а ю щи и с я тем, что, с целью повышения качества пресс-изделий эа счет уменьшения дефектности их поверхности, разделение поверхностных слоев на потоки производят на участке заходного ко; нуса матрицы с закручиванием их по спирали в направлении от центра, причем соотношение осевой скорости выдавливания и скорости закручивания выбирают в пределах 0,5 — 2,0 мм/рад.

2. Инструмент для прессования малопластичных металлов и сплавов, содержащий полый контейнер с выполненным в нем кольцевым сборником для отходов и матрицу, установленную концентрично контейнеру с зазором относительно его полости, о тл и ч а ю шийся тем, что, матрица установлена с возможностью вращения в плоскости, перпендикул .oíàé оси давления, II снабжена приводами этого вращения, при этом на поверхности заходного участка матрицы выполнены спиральные канавки.