Устройство для вытяжки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых тонкостенных деталей. Цель изобретения - расширение технологических возможностей устройства за счет оптимизации усилия прижима при вытяжке. Узел регулирования усилия прижима устройства сообщен с гидравлическим узлом и имеет микропроцессор. Гидравлический узел устройства выполнен в виде нагнетающей, сливной и регулирующей гидросетей и гидробака. Все гидросети имеют регулируемые от микропроцессора элементы, связанные с ним посредством управляющих цепей. Устройство содержит датчики перемещения прижима и пуансона, также соединенные управляющими цепями с микропроцессором, в котором заложены программы для регулировки усилия прижима согласно известных математических моделей. Эти программы по ходу вытяжки могут регулироваться за счет обратных связей с датчиками перемещения прижима и пуансона. Это позволяет учитывать реальную толщину заготовки и смазочного слоя, что влияет на давление жидкости в полости матрицы при гидромеханической вытяжке. 5 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 21 0 22/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4415656/31-27 (22) 26.04,88 (46) 30.06.90, Бюл, N 24 (72) B.È.Êàýà÷åíîê, Ю.О.Михайлов, С.Г.Перевозчиков, С.А.Морозов, В.М;Решетников, В.Е.Смирнов и И.В,Троицкий (53) 621.983,3(088.8) (56) Авторское свидетельство СССР

N 1400721, кл. В 21 D 22/20, 1986. (54) УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых тонкостенных деталей. Цель изобретения — расширение технологических воэможностей устройства за счет оптимизации усилия прижима при вытяжке. Узел регулирования усилия прижима устройства сообщен с гидравлическим узлом и имеет микропроцессор. ГидравлиИзобретение относится к обработке металлов давлением, в частности к устройствам для вытяжки деталей из листового материала, Цель изобретения — расширение технологических возможностей устройства для вытяжки путем создания оптимального по ходу вытяжки усилия прижима.

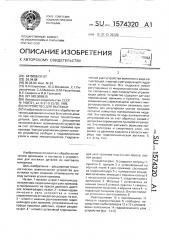

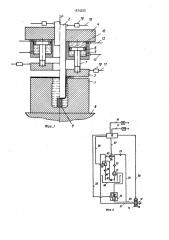

На фиг. 1 показан штамп с верхним расположением гидроцилиндра узла прижима, установленного на прессе двойного действия, осевой разрез; на фиг.2 — схема гидравлического узла устройства и схема управления им от микропроцессора; на фиг.

3 — штамп с нижним расположением гидроцилиндра узла прижима, установленный на прессе простого действия, осевой разрез; на фиг. 4 — штамп с установкой гидроцилин„„ „„1574320 А1 ческий узел устройства выполнен в виде нагнетающей, сливной и регулирующей гидросетей и гидробака. Все гидросети имеют регулируемые от микропроцессора элементы, связанные с ним посредством управляющих цепей. Устройство содержит датчики перемещения прижима и пуансона, также соединенные управляющими цепями с микропроцессором, в котором заложены программы для регулировки усилия прижима согласно известных математических моделей. Эти программы по ходу вытяжки мбгут регулироваться за счет обратных связей с датчиками перемещения прижима и пуансона. Это позволяет учитывать реальную толщину заготовки и смазочного слоя, что влияет на давление жидкости в полости матрицы при гидромеханической вытяжке. 5 з.п. ф-лы, 4 ил. дра узла прижима под столом пресса, осевой разрез, Устройство (фиг. 1) содержит матрицу 1, пуансон 2, прижим 3 и установленный на верхней плите 4 узел прижима, состоящий из гидроцилиндра 5 с поперечным кольцевым сечением, имеющего поршень-кольцо 6 с несколькими штоками 7, соединенными с прижимом 3. Матрица 1 установлена на нижней плите 8 штампа, пуансон 1 связан с внутренним ползуном, а верхняя плита 4 — с

- наружным ползуном пресса. Внутри матрицы установлен выталкиватель 9.

Надпоршневая 10 и подпоршневая 11 полости гидроцилиндра 5 сообщены посредством трубопроводов 12 и 13 с управляемым золотником 14 гидравлического узла устройства (фиг. 1 и 2).

1574320

10

50

Устройство имеет узел регулирования усилия прижима с микропроцессором 15, который через управляющие цепи 16 и 17 связан с датчиком перемещения пуансона

18 и датчиком перемещения прижима 19 (фиг, 1 и 2), Гидравлический узел устройства выполнен в виде нагнетающей, сливной и регулирующей гидросетей (фиг. 2).

Нагнетающая гидросеть выполнена в виде всасывающей линии в составе трубопровода 20 с насосом 21, фильтром 22 и обратным клапаном 23, Всасывающая линия посредством трубопровода 24 сообщена с магистральным трубопроводом 25, а посредством трубопровода 20 — с гидробаком 26.

Сливная гидросеть выполнена в виде сливного трубопровода 27, в котором установлен управляемый предохранительный клапан с переливным золотником 28 и обратный клапан 29, Сливной трубопровод 27 сообщен через сливные патрубки 30 и 31 с гидробаком 26, а противоположным концом- с управляемым золотником 14, Кроме того, сливной трубопровод 27 сообщен с переливным трубопроводом 32.

Регулирующая гидросеть выполнена в виде управляемого дросселя с регулятором

33, установленного в магистральном трубопроводе 25, сообщающем управляемый золотник 14 с гидробаком 26. К этой сети также относится управляемый распределительный клапан 34, установленный в переливном трубопроводе 32. соединяющем нагнетающую и сливную гидросети.

Управляемый дроссель с регулятором

33, управляемый предохранительный кла пан с переливным золотником 28, управляемый распределительный клапан 34 и управляемый золотник 14 соединены с микропроцессором 15 посредством соответствующих дополнигельных управляющих цепей 35 — 38.

Устройство для вытяжки работает следующим образом.

Перед началом вытяжки в микропроцессор 15 вводят данные о штампуемом материале (механические свойства, характеристики упрочнения и др,), геометрии детали, заготовки и инструмента в виде вытяжки (обычная или гидромеханическая), данные о смазке (вязкость, коэффициент трения и др.). Микропроцессор 15 производит расчет усилия прижима в зависимости от хода пуансона во время вытяжки. Практически с помощью микропроцессора 15 может быть задан любой закон изменения усилия прижима 3 по ходу вытяжки, После этого микропроцессор 15 дает на пульт управления прессом (не показан) сигнал о готовности устройства к работе, включает насос 21 и дает управляющий сигнал на управляемый золотник 14, который устанавливается в среднее положение. При этом масло через фильтр 22, клапан 23, трубопроводы 24 и 25, дроссель 33 поступает на слив в гидробак 26.

Затем на зеркало матрицы 1 укладывают штампуемую заготовку и сообщают движение наружному ползуну пресса. При касании прижимом 3 заготовки от датчика

19 в микропроцессор 15 поступает соответствующий сигнал,В соответствии с этим сигналом микропроцессор 15 производит пеоеключение золотника 14 в нижнее положение и масло из бака 26 через трубопровод

20, насос 21, фильтр 22, обратный клапан 23, трубопроводы 24, 25, золотник 14, трубопровод 12 подается s надпоршневую полость гидроцилиндра 5. Поршень-кольцо 6 ггеремещается вниз (фиг. 1, справа) и передает через штоки 7 усилие прижима 3 на заготовку. При этом масло из подпоршневой полости 11 через трубопровод 13, золотник 14 и трубопроводы 27, 30 сливается в бак 26.

После этого начинает перемещаться вниз пуансон 2, связанный с внутре;.ним ползуном пресса. При касании пуансона 2 заготовки сигнал от датчика 18 подается в микропроцессор 15 и с этого момента по ходу вытяжки микропроцессор 15 осуществляет управление усилием прижима 3, поддерживая его на оптимальном уровне в каждый момент вытяжки, Управление усилием прижима производится посредством регулирования давления масла в надпоршневой полости 10 гидроцилиндра 5. Это регулирование осуществляется микропроцессором 15 за счет управления дроссселем

33 с регулятором и управления регулировкой клапанов 28 и 34.

По окончании процесса вытяжки детали внутренний ползун с пуансоном 2 и наружный ползун с узлом прижима 3 синхронно поднимаются. При этом за счет разницы ходов ползунов вытянутая деталь снимается с пуансона 2 прижимом 3 или выталкивается из полости матрицы 1 выталкивателем 9.

Во время подьема полэунов соответствующие сигналы от датчиков 18 и 19 поступают в микропроцессор 15, По сигналу от микропроцессора 15 золотник 14 переключается в верхнее положение и масло через трубопровод20, насос 21, фильтр 22, клапан

23, трубопровод 24, золотник 14 и трубопровод 13 поступает в подпоршневую полость

11 и перемещает поршень-кольцо 6 в верхнее положение, При этом масло из надпоршневой полости 10 гидроцилиндра 5 через

1574320 трубопровод 12, золотник 14, трубопроводы

27, 30 сливается в бак 26.

Предохранение гидросистемы от перегрузки дополнительно гарантируется за счет использования предохранительного 5 клапана с переливным золотником 28 и обратного клапана 29.

Далее цикл работы устройства для штамповки повторяется, Благодаря тому, что устройство обеспе- 10 чивает в каждый момент вытяжки оптимальное усилие прижима, удается повысить степень деформации заготовки, т.е, расширить технологические возможности устройства..При смене штампуемого материала. 15 изменении геометрии детали, вида смазки и т.д. в микропроцессор вводятся соответствующие данные и устройство таким образом обеспечивает оптимальное усилие прижима практически в любом варианте 20 штамповки вытяжки. Устройство может быть использовано как для вытяжки в условиях граничного трения, так и при гидромеханической вытяжке (в первом случае используется обычно. сквозная матрица, во 25 втором — глухая, как показано на фиг. 1).

Устройство для вытяжки проверено в лабораторных условиях при вытяжке с противодавлением деталей из латуни Л 63, стали 10, стали 20880-2, пермаллоя 79WM 30 толщиной 0,8 и 1,0 мм. Детали имели раз. личную геометрию (радиусы у дна, фланца и др.), диаметр заготовок 60 — 130 мм. Испытания показали, что устройство позволяет уменьшить достижимый коэффициент вы- 35 тяжки на 10 — 15 и соответственно увеличить глубину штампуемых деталей эа один переход вытяжки.

Формула изобретения 40

1. Устройство для вытяжки, содержащее соосные пуансон и матрицу с полостью, заполненной жидкостью, прижим с гидроцилиндром, имеющим поршень, сообщенным 45 с гидравлическим узлом, который электрически связан с узлом регулирования усилия прижима, о тл и ч а ю щ е е с я тем, что, с целью расширения технологических воз50 можностей за счетоптимизации усилия прижима по ходу вытяжки, оно снабжено управляющим золотником, сообщенным с надпоршневой и подпоршневой полостями гидроцилиндра, а также магистральным трубопроводом, соединяющим управляющий золотник с гидравлическим узлом, а узел регулирования усилия прижима выполнен в виде микропроцессора, связанного посредством управляющих цепей с датчиками перемещения прижима и пуансона, и дополнительных управляющих цепей.

2. Устройство по и. 1,отл ича ю щеес я тем, что гидравлический узел выполнен в виде нагнетающей, сливной и регулирующей гидросетей, гидробака, соединенного с магистральным трубопроводом, и переливного трубопровода, сообщающего сливную и нагнетающую гидросети.

3. Устройство по и. 2, о т л и ч а ю щ е ес я тем, что нагнетающая гидросеть состоит из насоса, фильтра, обратного клапана и трубопроводов, сообщающих ее соответственно с магистральным трубопроводом и гидробаком.

4, Устройство по и. 2, о т л и ч а ю щ е ес я тем, что сливная гидросеть выполнена в виде соединенного с управляющим золотником трубопровода, содержащего управляемый предохранительный клапан с переливным золотником, обратный клапан и сливные патрубки, входящие в гидробак.

5. Устройство по п.2, о тл и ч а ю щеес я тем, что регулирующая гидросеть выполнена в виде управляемого дросселя с регулятором, установленного в магистральном трубопроводе между управляемым золотником и гидробаком, и управляемого распределительного клапана, установленного в переливном трубопроводе.

6, Устройство по пп. 1, 3 — 5, о т л ич а ю щ е е с я тем, что микропроцессор узла регулирования усилия прижима снабжен дополнительными управляющими цепями и соединен соответственно с управляемым дросселем с регулятором. с управляемым предохранительным клапаном с переливным золотником и с управляемым 30II0THHком.

1574320

1574320

Составитель И.Ковригина

Техред М.Моргентал Корректор Л.Патай

Редактор Н.Горват

Заказ 1742 Тираж 634 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101