Инструмент для поперечно-клиновой прокатки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов. Цель изобретения - повышение долговечности инструмента за счет увеличения его износостойкости. Исходная цилиндрическая заготовка подается во вращающиеся валки инструмента. Процесс деформирования заготовки начинается с внедрения в нее одновременно наклонных граней и образующей поверхности заходных участков деформирующих элементов. Образующая поверхность заходного участка сопряжена с калибрующей криволинейной цилиндрической поверхностью, радиус которой равен (0,3...0,4) D<SB POS="POST">в</SB>, где D<SB POS="POST">в</SB> - максимальный диаметр валка, а центр окружности этого радиуса расположен на радиусе валка, проведенным в точку сопряжения образующей начала калибрующей поверхности с образующей цилиндрической поверхности сопряжения. Ширина заходного участка в месте сопряжения равна (20...40) TG β, где β - угол заострения клина деформирующего элемента. В процессе деформирования заготовки такая конструкция инструмента позволяет увеличить площадь контакта наклонных граней и образующих поверхностей с поверхностью заготовки. Вследствие этого увеличивается ресурс сил, способствующих вращению заготовки без проскальзывания, что ведет к увеличению износостойкости валков. 4 ил, 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 21 Н 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К.А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4418651/31-27 (22) 25.02.88 (46) 30.06.90. Бюл. № 24 (71) Белорусский политехнический институт (72) А. В. Степаненко, В. А. Лупачев, Н. Г. Сычев и С. И. Борбух (53) 621.771.07 (088.8) (56) Авторское свидетельство СССР № 1207595, кл. В 21 Н 1/18, 1984. (54) ИНСТРУМЕНТ ДЛЯ ПОПЕРЕЧНОКЛИНОВОЙ ПРОКАТКИ (57) Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов. Цель изобретения — повышение долговечности инструмента за счет увеличения его износостойкости. Исходная цилиндрическая заготовка подается во вращающиеся валки инструмента. Процесс деформирования заготовки начинается с внедрения в нее одновременно наклонных граней и образующей поверхности заходных участИзобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа ступенчатых валов.

Цель изобретения — повышение долговечности валков за счет повышения их стоимости.

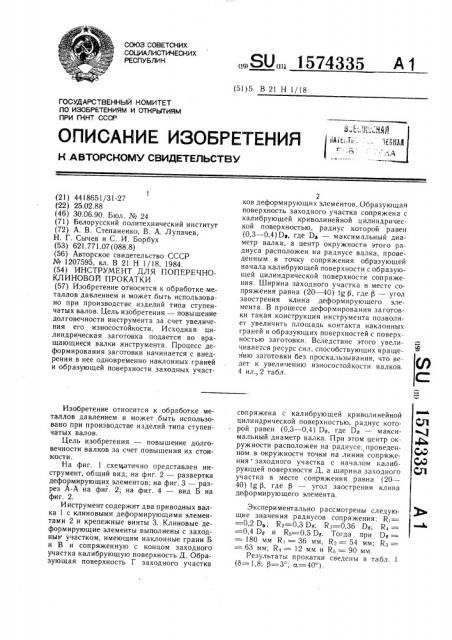

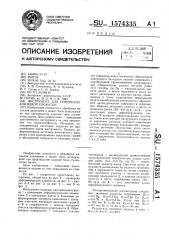

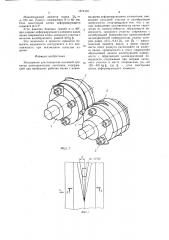

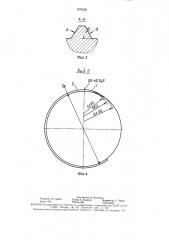

На фиг. 1 схематично представлен инструмент, общий вид; на фиг. 2 — развертка деформирующих элементов; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 — вид Б на фиг. 2.

Инструмент содержит два приводных валка 1 с клиновыми деформирующими элементами 2 и крепежные винты 3. Клиновые деформирующие элементы выполнены с заходным участком, имеющим наклонные грани Б и В и сопряженную с концом заходного участка калибрующую поверхность Д. Образующая поверхность Г заходного участка

ÄÄSUÄÄ 1574335 A 1

2 ков деформирующих элементов. Образующая поверхность заходного участка сопряжена с калибрующей криволинейной цилиндрической поверхностью, радиус которой равен (0,3 — 0,4) Dy, где Рф — максимальныи диаметр валка, а центр окружности этого радиуса расположен на радиусе валка, проведенным в точку сопряжения образующей начала калибрующей поверхности с образующей цилиндрической поверхности сопряжения. Ширина заходного участка в месте сопряжения равна (20 — 40) tg P, где P — угол заострения клина деформирующего элемента. В процессе деформирования заготовки такая конструкция инструмента позволяет увеличить площадь контакта наклонных граней и образующих поверхностей с поверхностью заготовки. Вследствие этого увеличивается ресурс сил, способствующих вращению заготовки без проскальзывания, что ведет к увеличению износостойкости валков.

4 ил., 2 табл. сопряжена с калибрующей криволинейной цилиндрической поверхностью, радиус которой равен (0 3 — 0,4) Da, где Da — максимальный диаметр валка. При этом центр окружности расположен на радиусе, проведенном в окружности точки на линии сопряжения заходного участка с началом калибрующей поверхности Д, а ширина заходного участка в месте сопряжения равна (20—

40) tg P, где P — угол заострения клина деформирующего элемента.

Экспериментально рассмотрены следующие значения радиусов сопряжения: Ri—=

=0,2 Ds, К =0,3 Da, Кз=0,36 Da; R4 =

=0,4 Da и Rs=0,5 Da. Тогда при Da =

=-180 мм Ri =36 мм, R =54 мм; Rq=

=63 мм; R4=12 мм и К;=90 мм.

Результаты прокатки сведены в табл. 1 (6=1,8; р=3, ca=40 ).

1574335

Та блица 1

Радиус криволинейной поверхности заходной части, мм

Характеристика

100 100

100 100

66 10

98

По результатам испытаний видно, что заходная часть, сформированная радиусами .в пределах 54 — 72 мм, обеспечивает почти стопроцентную надежность работы инструмента; при выходе за нижний предел, т. е. меньше 0,3D,, происходит резкое снижение устойчивого протекания процесса, уменьшение надежности захвата заготовки, так как при обработке радиусом, превышающим

0,4 Dq, не происходит касания обрабатывающего инструмента с предварительно сформированной пересечением наклонных граней заходной частью инструмента по всей ее поверхности.

Таблица

Характеристика

100 100

100 80

100

Общее количество деталей

Количество деталей, прокатапных без проскальзывания

Каiичество деталей, не lðîка гапных по причине прос20

10 кальзывания

Износостойкость инструмента, т.е. количество деталей, прокатанных одним инструмен200

300

150 том, тыс, штук

Как видно из таблицы, наиболее оптимальной шириной деформирующего элемента вдоль линии, проходящей через конец заходного участка и начало калибрующего, является ширина при значении 30 tgP.

Инструмент работает следующим образом.

Два валка 1, вращаясь навстречу друг друту, внедряются в заготовку, вызывая ее вращение, причем в контакт вступают сразу три поверхности — Б, В, Г (фиг. 3), обеспечивая увеличение площади контакта инструОбщее количество прокатных деталей

Количество деталей, прока— таиных без проскальзывания инструмента

ko.. è÷åñòâî деталей, не про— ка г п(ных .,iо причине проскальзывания инструмента

36 R =54 Кз 63 R =72

Экспериментально установлено, что при ширине деформирующего элемента вдоль линии, проходящей через конец заходного участка и начало калибрующего менее

20 tg P получается недостаточная величина площадки для оказания влияния на контактные условия и устойчивое протекание

25 процесса деформирования, а при выполнении ширины более 40 tg P значительная длина формируемого участка детали подвергается только поперечному обжатию, в связи с чем происходит нарушение сплошности в осевой зоне.

Результаты испытаний приведены в табл. 2.

20 Я j 30срй 140 ца мента с заготовкой на заходном участке.

Вследствие этого увеличивается ресурс сил, способствующих вращению заготовки без проскальзывания, тем самым увеличивается надежность работы инструмента и его износостойкость.

Пример. При прокатке использовалась заготовка из стали 40)(13 с исходным диаметром 4 мм. Прокатку заготовки осуществляли со степенями обжатия 1,8 и 2. При этом были приняты следующие параметры инструмента.

1574335

Максимальный диаметр валка D, =

= l80 мм. Радиус сопряжения К = 60 мм.

Угол заострения клина деформирующего элемента р=3 .

Угол наклона боковых граней сс = 40, при ширине деформирующего элемента вдоль линии сопряжения конца заходного участка с началом калибрующего, равной 20 tg P.

Это позволило в процессе прокатки повысить надежность инструмента и его долговечность при неизменном качестве изделия.

Формула изобретения

Инструмент для поперечно-клиновой прокатки цилиндрических заготовок, содержащий два приводных рабочих валка с клиновидными деформирующими элементами, имеющими заходной участок и калибрующие поверхности, отличаюгцийся тем, что, с целью повышения долговечности, путем увеличения их износостойкости, образующая поверхность заходного участка сопряжена с калибрующей поверхностью криволинейной цилиндрической поверхностью, радиус которой равен (0,3 — 0,4) Ргг, где Ргг — максимальный диаметр валка, а центр окружности этого радиуса расположен на радиусе валка, проведенного в точку сопряжения образующей начала калибрующей поверхности с образующей цилиндрической поверхности сопряжения при ширине заходного участка в месте сопряжения, раг .,ой (20 — 40) tg P, где р — угол заострения клина деформирующего элемента.

4-А

go-u tgs

Составитель А Колпаков

Редактор Н. Горват Техред А. Кравчук Корректор С. Черни

Заказ 1743 ТИраж 462 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР !! 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101