Пакетируемая металлическая чушка

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к отливке чушек и их пакетированию. Цель изобретения - повышение прочности пакета и облегчение пакетирования. Пакетируемая металлическая чушка трапецеидального сечения имеет сквозное отверстие 1, выполненный на меньшем основании 2 выступ 3, торцовые поверхности 4 которого имеют коническую форму. Боковые грани верхней части выступа 3 имеют больший угол наклона, чем боковые грани нижней части выступа 3. Формирование пакета осуществляется следующим образом. Каждый ряд чушек состоит из двух чушек. Следующий ряд чушек поворачивают относительно предыдущего на 90°. При опускании каждого ряда чушек грани их отверстий 1 контактируют с боковыми поверхностями верхней части выступов 3 и, скользя по этим поверхностям, центрируются относительно выступов 3. Затем грани отверстия 1 переходят на нижний участок выступа 3 и происходит окончательное центрирование и установка ряда в заданное положение. Угол наклона боковых граней верхней и нижней частей выступа 3 определяется из условия самоцентрирования чушек при пакетировании под действием собственной массы и условия обеспечения самоторможения чушек в собранном пакете под воздействием инерционных нагрузок, возникающих в процессе транспортировки пакета. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1574348 A 1 (51)5 В 22 D 3/00

6!Ji: и Ы1М

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4361346/23-02 (22) 26.10.87 (46) 30.06.90. Бюл. № 24 (71) Всесоюзный научно-исследовательский и проектный институт вторичных цветных металлов (72) Л. П. Селезнев, В. Л. Рычка, В. М. Чернобаев, Л. Д. Тропников, А. П.Шевченко и В. Н. Рыжаков (53) 621.74.043 (088.8) (56) Авторское свидетельство СССР № 515576, кл. В 22 D 3/00, 1971.

Патент США № 2119112, кл. 214 †1, 1965. (54) ПАКЕТИРУЕМАЯ МЕТАЛЛИЧЕСКАЯ ЧУШКА (57) Изобретение относится к металлургии, в частности к отливке чушек и их пакетированию. Цель изобретения — повышение прочности пакета и облегчение пакетирования. Пакетируемая металлическая чушка трапецеидального сечения имеет сквозное отверстие 1, выполненный на меньшем основании 2 выступ 3, торцовые поверхности 4

2 которого имеют коническую форму. Боковые грани верхней части выступа 3 имеют больший угол наклона, чем боковые грани нижней части выступа 3. Формирование пакета осуществляется следующим образом. Каждый ряд чушек состоит из двух чушек.

Следующий ряд чушек поворачивают относительно предыдущего на 90 . При опускании каждого ряда чушек грани их отверстий 1 контактируют с боковыми поверхностями верхней части выступов 3 и, скользя по этим поверхностям, центрируются относительно выступов 3. Затем грани отверстия 1 переходят на нижний участок выступа 3 и происходит окончательное центрирование и установка ряда в заданное положение. Угол наклона боковых граней верхней и нижней частей выступа 3 определяется из условия самоцентрирования чушек при пакетировании под действием собственной массы и условия обеспечения самоторможения чушек в собранном пакете под воздействием инерционных нагрузок, возникающих в процессе транспортировки пакета. 1 з.п.ф-лы, 3 ил.

1574348

Изобретение относится к металлургии, в частности к отливке чушек и их пакетированию.

Цель изобретения — повышение прочности пакета и облегчение пакетирования.

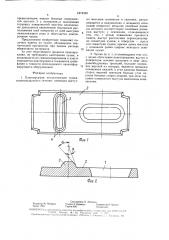

На фиг. 1 представлена пакетируемая металлическая чушка, вид сверху; на фиг. 2 — чушка, разрез по продольной оси; на фиг. 3 — схема собранного из чушек пакета.

Пакетируемая металлическая чушка трапецеидального сечения имеет сквозное отверстие 1, расширяющееся в направлении к меньшему основанию 2 чушки, и выступ 3 на упомянутом основании 2. Меньшие линейные размеры сквозного отверстия 1 соответствуют линейным размерам выступа 3 у основания 2. Отверстие 1 расположено вдоль оси симметрии чушки, а выступ 3 — перпендикулярно упомянутой оси. Длина выступа 3 у основания равна ширине меньшего основания 2 чушки, причем ширина выступа

3 равна 1/3 его длины. Выступ 3 в поперечном сечении выполнен в виде двух равнооедренных трапеций, большее основание верх ней из которых является меньшим основанием нижней, а угол наклона боковых сторон верхней трапеции больше угла 8 наклона боковых сторон нижней. Торцовые поверхности 4 выступа 3 выполнены коническими. Длина пакетируемой чушки превышает две ее ширины на 90 — 150 мм.

Расстояние между плоскостями симметрии выступа и отверстия (продольной плоскостью симметрии выступа и поперечной плоскостью сим метрии отверстия) на 5—

10 мм превышает ширину чушки.

Формирование пакета из чушек осуществляется следующим образом.

Каждый ряд чушек состоит из двух чушек. Чушки в ряду располагают так, чтобы рядом с отверстием 1 одной чушки находился выступ 3 соседней. Следующий ряд чушек относительно предыдущего поворачивают на 90 . При этом каждая чушка этого ряда перекрывает две чушки нижележащего ряда, а их отверстия 1 находятся над выступами 3 чушек нижележащего ряда.

При опускании каждого ряда чушек грани их отверстий 1 контактируют с боковыми поверхностями верхней части выступов 3 и, скользя по этим поверхностям, центрируются относительно выступов 3 (происходит смещение и поворот чушек). Затем грани отверстия 1 переходят на нижний участок выступов 3, и происходит окончательное центрирование и установка ряда в заданное положение.

Сформированный пакет из чушек обладает высокой прочностью даже без обвязки.

Обвязка необходима пакету для удержания одного нижнего ряда чушек при выполнении подъемно-транспортных операций без применения подкладок и захвата пакета за второй снизу ряд.

Для облегчения пакетирования за счет самоцентрирования чушек при их укладке в пакет на выступах 3 чушек ранее установленного ряда под действием собственного веса целесообразно выбор угла а наклона боковых граней верхней части выступа 3 производить с учетом коэффициента трения материала чушек j, .

Расчетным путем исходя из условий самоцентрирования чушек при пакетировании под действием собственного веса получена следующая зависимость:

a, (агсф/„, где а — угол наклона боковых поверхностей верхней части выступа; (— коэффициент трения материала чушек.

Для повышения прочности пакета за счет исключения возможности перемещения чушек в пакете при его транспортировке под действием возникающих инерционных нагру""îê целесообразно выбор угла р наклона боковых граней нижней части выступа 3 выполнять из условий самоторможения чуше". за счет сил трения и исключения подъема чушек какого-либо ряда при действии на них горизонтальных инерционных нагрузок.

Допустимая величина горизонтальных инерционных нагрузок определяется в соответствии с ГОСТ 21650-76, ГОСТ 26663-85

„p и техническими условиями МПС.

Расчетным путем, исходя из условий самоторможения чушек под воздействием инерционных нагрузок получена следующая зависимость: (2)

> где р — угол наклона боковых поверхностей нижней части выступа.

При этом должно соблюдаться следую40 щее условие: (3)

Величина 5 — 10 мм, на которую расстояние между продольной плоскостью симмет45 рии выступа 3 и поперечной плоскостью симметрии отверстия 1 превышает ширину чушки, необходима для того, чтобы возможные непрямолинейности боковых граней чушки и отклонения расположения осей отверстия 1 и выступа 3 от плоскости симмет5д рии чушки не препятствовали формированию пакета.

Выполнение торцовых поверхностей 4 выступа 3 коническими способствует самоцентрированию (повороту вокруг вергикальной оси до требуемого положения) чушек в

55 процессе пакетирования, что облегчает последний.

3а счет выполнения верхней части выступа 3 с наклоном боковых поверхностей.

1574348

Формула изобретения

Риг.2

Составитель П Матвеев

Редактор М. Петрова Техред А. Кравчук Корректор О. Ципле

Заказ )743 Тираж 620 Подписное

ВНИИГ!И Государственного комитета по изобретениям н открьтпям при ГКНТ СССР

I )3035. Москва, Ж вЂ” 35, Ра> тиская наб, ). 4 5

))роизводствснно-издательский комбинат «Патент», г. У>кгор»д,, Гагарина, I()1

5 превышающим наклон боковых поверхностей выступа 3 у основания, и выполнение торцовых поверхностей выступа коническими допускается увеличенное отклонение расположения осей отверстия от осей выступов нижележащего ряда и облегчается пакетирование чушек.

Предлагаемое изобретение позволяет получать пакеты из чушек, обладающие значительной прочностью при низком расходе обвязочного материала. 1О

3а счет облегченного процесса пакетирования, не требующего кантования чушек, и возможности их самоцентрирования в пакете упрощается конструкция и снижаются требования к точности используемого пакетоформирующего оборудования.

1. Пакетируемая металлическая чушка трапецеидального сечения, имеющая выступ

6 на меньшем основании и сквозное, расширяющееся в направлении к меньшему основанию отверстие, меньшие линейные размеры которого соответствуют линейным размерам выступа у основания, отличающаяся тем, что, с целью повышения прочности пакета, выступ расположен перпендикулярно симметрии чушки, а отверстие — вдоль оси симметрии чушки, причем длина выступа у основания равна ширине меньшего основания чушки.

2. Чушка по п. 1, отличающаяся тем, что, с целью облегчения пакетирования, выступ в поперечном сечении выполнен в виде двух равнобедренных трапеций, большее основание верхней из которых, является меньшим основанием нижней, а угол наклона боковых сторон верхней трапеции больше угла наклона боковых сторон нижней, при этом торцовые поверхности выступа выполнены коническими.