Способ обработки торсионных шлицевых валов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке торсионных валов, изготавливаемых из высокопрочных конструкционных сталей, в частности к способу упрочнения торсионных шлицевых валов. Цель изобретения - повышение качества валов и производительности их обработки. Вал подвергают термической обработке. Осуществляют проход упрочняющих роликов от торца вала к галтели без приложения к ним усилия, после чего вал фиксируют от поворота. Накатывание каждой впадины шлицев производят за двойной проход, начиная от галтели вала. Упрочняющие ролики имеют радиус кривизны, равный 0,8 - 0,9 радиуса кривизны впадин шлицев. Накатывание осуществляют с натягом, равным 0,012 - 0,015 диаметра вала по впадинам шлицев. Это позволяет увеличить скорость упрочнения, исключить удары роликов о кромки шлицев. 6 ил., 2 табл.

СО1ОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИК

РЕСПУБЛИН

Щ) $ В 24 В 39/00 ф

j?g 1 g ? j t,3ä

Б 1Ь ЛИС

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4404069/ 25 — 27 (22) 05.04,88 (46) 30.06.90. Бюл. К- 24 (72) А,Ф.Селиванов, Б,М,Дризин, Г.А.Агасьянц, Л,Е.Яковлев„ Е.А.Киянский, А,М.Легкодух и B.Ã.Ïàíêðàòîâ (53) 621.923.77(088.8) (56) Новик А,А. и др. Упрочнение шлицевых валов методом накатки. 1957

Вып. 9, с. 2.

I (54 ) СПОСОБ ОБРАБОТКИ ТОРСИОННЫХ

ШЛИЦЕВЫХ ВАЛОВ (57) Изобретение относится к обработке торсионных валов, изготавливаемых из высокопрочных конструкционных сталей, в частности к способу упрочнения торсионных шлицевых ваИзобретение относится к машиностроению, в частности к способам обработки торсионных валов, изготав. ливаемых из высокопрочных конструкционных сталей.

Цель изобретения — повышение производительности упрочнения и качества изготавливаемых торсионных валов за счет регламентации величины натяги и исключения ударов роликов.

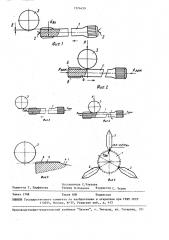

На фиг. 1 показано расположение упрочняющего ролика и вала перед установочным проходом; на фиг. 2 — то же, после установочного прохода; на фиг. 3 — то же, после одинарного упрочняющего прохода; на фиг. 4 то же, после обратного упрочняющего прохода; на фиг. 5 — продольный про.SU 15 4439 А1 лов. Цель изобретения — повышение качества валов и производительности их обработки. Вал подвергают термической обработке. Осуществляют проход упрочняющих роликов вт торца вала к галтели без приложения к ним усилия, после чего вал фиксируют от поворота. Накатывание каждой впадины шлицев производят за двойной проход, начиная от галтеи вала.

Упрочняющие ролики имеют радиус кривизны, равный 0,8-0,9 радиуса кривизны впадин шлицев ° Накатывание осуществляют с натягом, равным 0,012-0,015 диаметра вала по впадинам шлицев.

Это позволяет увеличить скорость упрочнения, исключить удары роликов о кромки шлицев . 6 ил., 2 табл. филь впадины шлица после одинарного упрочняющего прохода; на фиг. 6 шлицевая головка в момент упрочнения впадин шлицев в 3-роликов ой гол овк е, поперечный разрез.

Способ осуществляется в следующей последовательности, Вал 1 подают на ось центров и зажимают в центрах 2 (фиг. 1) (при этом он может .проворачиваться относительно их) . Упрочняющие ролики 3 выставляют относительHQ впадин шли— цев с натягом о" = (О, 01 2-0, 01 5) и „, где cL,„— диаметр по впадинам шпицев.

Затем начинают установочный проход, проталкивая вал с замедленной скоростью между упрочняющиги роликами, которые находятся без давления ° На

1 574439

55 установочном проходе вал, имея возможность свободно проворачиваться относительно центров 2, ориентируется относительно упрочняющих роликов.

Далее, при выходе роликов эа галтельный участок (фиг. 2), вал 1 фиксируют от поворота, устанавливают требуемое давление (усилие) на ролики P и проталкивают его с рабочей подачей через ролики, При этом ролики плавно закатываются по галтельному участку 4 во впадины 5 зубьев 6 шлицев. При выходе роликов эа торец вала (фиг. 3), после одинарного рабочего прохода, во впадинах зубьев у торца образуется плавное занижение внутреннего диаметра (фиг. 5) и сглаживание острой кромки, что на обратном рабочем проходе способствует плавному вкатыванию роликов во впадины шлицев. Далее производят обратный рабочих ход по тем же впадинам шлицев (фиг. 4), после чего вал поворачивают на 1 зуб и упрочняют следующие спадины шлицев. Роликовая головка содержит три ролика 3 (фиг. 6), т.е. одновременно упрочняют 3 впадины шлицев.

Благодаря установочному ходу исключаются "зарезы" и от роликов, которые приводят к браку. Следовательно, повышается качество обработки.

За счет того, что упрочнение впадин зубьев начинают от галтели, возможно увеличивать скорость упрочнения в 4 раза, так как за счет плавного .вкатывания роликов во впадины шлицев гидроударов не происходит. Следовательно, повышается производительность процесса упрочнения. Кроме того, повышается стойкость упрочняющих роликов.

Пример. Требуется упрочнить впадины шлицев высокопрочного торси- . онного вала из стали 45ХН2МФАШ, имеющего следующие геометрические размеры, мм: диаметр стержня вала 53; длина вала 21 64; диаметр головок вала

67 и 72; длины головок вала 55 и 64; диаметр по впадинам шлицев 63 и 68; радиус впадин шлицев 0,75 — 0,15.

Прутковую заготовку Ф 60 мм после высадки головок механообрабатывают (подрезают торцы, эацентровывают, обтачивают стержень и головки, нарезают шлицы) и термообрабатывают на твердость HRC, 49 — 56 (закалка 870 +

+ 20 С в масло, отпуск 200 0).

После термообработки производят упрочняющее накатывание впадин шли5

45 цев роликами с радиусом профиля

О, 6 + О, 05 мм. Устанавливают величину натяга = 0,85, одинаковую для упрочнения обеих шлицевых головок, Далее вал подают на ось центров, зажимают в центрах и производят установочный проход со скоростью

0 5 м/мин, при этом вал ориентируется относительно упрочняющих роликов, Далее нагружают ролики усилием 24002500 кгс (согласно технических условий), фиксируют вал от поворота и производят двойной возвратно-поступательный рабочий проход со скоростью 8 м/мин, Далее вал поворачивают на один эуб и производят новый двойной рабочий проход и т.д, до упрочнения всех впадин шяицев, Аналогично упрочняют шлицы и на другой головке вала. Затем торсионный вал шлифуют, эаневоливают пятикратной закруткой на угол 130, откатывают

4 стержень и галтели с усилием 11001300 кгс и снова эаневоливают пятио кратной закруткой на угол 93

В табл. 1 приведены данные упрочнения торсионных валов с различными радиусами профиля роликов.

Как видно из табл. 1, наилучшие результаты по долговечности достигаются при радиусе профиля роликов

R > = (0,8-0,9)R „. Все поломки разруйенных валов произошли по шлицевым головкам, причем очаг разрушения находился во впадинах шлицев, В табл. 2 приведены данные упрочнения торсионных валов с различными натягами.

Как видно из табл. 2, наибольшую долговечность имеют валы, упрочненные с натягом К= (0,012 — 0,15) 0

Причем, чем более скорость накатывания, тем меньше долговечность валов, упрочненных с натягом менее или более предложенного диапазона.

Формула иэобретени

Способ обработки торсионных шлицевых валов, при котором осуществляют термическую обработку, накатывание впадин шлицев и последующее упрочнение стержня и галтелей упрочняющими роликами, о т л и ч а ю— шийся тем, что, с целью повышения качества валов за счет регламентации величины натяга. исключения ударов ролика и повышения производительности, перед накатыванием впа5 574439 6 дин шлицев осуществляют установочный проход, начиная от галтели вала с напроход упрочняющих роликов относи- тягом 0,01 2 — 0,01 5 диаметра вала тельно вращающегося вала от его тор- по впадинам шлицев при этом упрочца к галтели, после чего фиксируют няющие ролики выбирают с радиусом вал от поворота, а накатывание каждой кривизны О,Š— 0,9 радиуса кривизны

5 впадины шлицев производят за двойной впадин шлицев, Таблица 1

Циклическая долговечность, . тыс. циклов (среднне значения) Р„, ролика

Таблица 2

Величина натяга, I, мм

Циклическая долговечность, тыс. циклов (средние значения) 0,009 йВп

0,010 а,„

520, разрушился по шпицам

690, разрушился но шпицам

830, разрушился по шлицам

01011 d ð

О 011 d ð

0,012 и „ о, 013 dвп

0,014 d оВп

d5„

690, 1000, разрушился по шпицам не разрушился

1000, не разрушился

1000, 1000, не разрушился не разрушился

790, разрушился по шлицаи

П р и м е ч а н и е, Скорость накатывания

8,0.м/мин.

0150 1 Вп

ОФ 50 Râï

Оэ60 ПВп

0,70 Б „

R8„

0 80 вп

Вп

0990 R,„

Вп ф00 R ð

1,05 R „

1 ° 1 ьп

8Вп

162, поломка по шлицам

162, поломка по шлицам

298, поломка по шлицам

492, поломка по шпицам

688, поломка по шпицам

1000, не разрушился

1000, не разрушился

1000, не разрушился

710, поломка по шлицам

700, поломка по шпицам

620, поломка по шлицам

510, поломка по шпицам

430, поломка по шлицам

Фид. 6

Составитель С.Чукаева

Техред М.Ходанич Корректор С. Черни

Редактор Т, Парфенова

Заказ 1748 Тираж 608 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101