Способ изготовления стеклянных прецизионных трубок

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительства и стройматериалов, к стекольному производству, а точнее к производству стеклянных прецизионных трубок путем их калибрования на стержневых оправках. Цель изобретения - обеспечение производства толстостенных калиброванных стеклянных трубок. Это достигается тем, что способ заключается в одновременном осуществлении двух процессов, а именно калибровании стеклозаготовки и сваривании между собой коаксиально размещенных трубок под воздействием нагрева и вакуумирования. Расстояние между соседними трубками в наборе определяет качество контакта соседних поверхностей, поэтому величина зазора рассчитывается. Нагрев сборки ведут до пластичного состояния в печи путем перемещения сборки через жаровое пространство печи. Скорость перемещения заготовки является важным моментом в процессе калибрования и зависит от длины зоны нагрева заготовки, ее радиуса и температуропроводности. Нагрев заготовки ведут в среде инертного газа, что способствует получению более точных внутренних диаметров калиброванных стеклянных трубок за счет устранения прилипания стекла к калибру, поскольку газ снижает скорость процессов образования окалины на калибре. С целью повышения прочностных показателей трубок нагрев сборки ведут до температуры, превышающей температуру начала размягчения стекла на 100 - 150°С. Затем пространство между заготовкой и калибром вакуумируют. Одновременно осуществляют осаждение стекломассы трубок друг на друга и на калибр. 1 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1)5 С 03 B 23/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4420082/23-33 (22) 03.05.88 (46) 30.06.90. Бюл. К - 24 (71) Самостоятельное конструкторскотехнологическое бюро по проектированию приборов и аппаратов из стекла (72) А.Ц.Вартаньянц, Л.И.Белнина, Н.Н.Селявина и Г!.Ю.Шатин (53) 666.036 (088.8) (56) Авторское свидетельство СССР

М 833587, кл. С 03 В 23/00, 1975. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ

ПРГЦИЗИОННЫХ ТРУБОК (57) Изобретение относится к промышленности строительства и стройматериалов, к стекольному производству, а точнее к производству стеклянных прецизионных трубок путем их калибрования на стержневых оправках. Цель изобретения — обеспечение производства толстостенных калиброванных стеклянных трубок. Это достигается тем, что способ заключается в . одновременном осуществлении двух процессов, а именно калибровании стеклозаготовки и сваривании между собой. коаксиально размещенных трубок под

Изобретение относится к промышленности строительства и стройматериалов, к стекольному производству, а точнее к производству стеклянных прецизионных трубок путем их калибрования на стержневых оправках.

Цель изобретения — обеспечение производства толстостенных калиброванных стеклянных трубок.

„„SU„„1 4548 А1 воздействием нагрева и вакуумирования. Расстояние между соседними трубками в наборе определяет качество контакта соседних поверхностей, поэтому величина зазора рассчитывается °

Нагрев сборки ведут до пластичного состояния в печи путем перемещения сборкичерез жаровое пространство печи. Скорость перемещения заготовки является ваяяым моментом в процессе калибрования и зависит от длины зоны нагрева заготовки, ее радиуса и температуропроводности. Нагрев заготовки ведут в среде инертного газа, что способствует получению более точных внутренних диаметров калиброванных стеклянных трубок за счет устранения прилиФ пания стекла к калибру, поскольку газ снижает скорость процессов обрааоааниа окалины на калибре. С целью повышения прочностных показателей трубок нагрев сборки ведут до температуры, превышающей температуру нао чала размягчения стекла на 100-150 С.

Затем пространство между заготовкой . и KBJIHGpoM вакуумируют. Одновременно осуществляют осаждение стекломассы трубок друг на друга и на калибр.

1 ил. 1 табл.

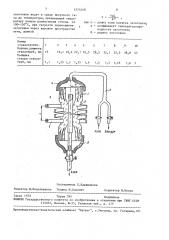

На фиг. 1 схематически изображен процесс калибрования стеклянной трубки, поперечный разрез °

Процесс осуществляют следующим образом.

Набор из нескольких коаксиально размещенных стеклянных трубок 1 устанавливают на калибр 2. Коаксиальную сборку стеклотрубок ведут таким

1574548 образом, что трубки с меньшей толщиной стенки размещают ближе к калибру.

Это объясняется тем, что такая конфигурация коаксиальной сборки обеспечивает, во-первых, наиболее плотное без складок прилегание первой самой тонкостенной трубки к калибру, вовторых, самые толстостенные трубки в этом случае оказываются расположен- 10 ными в максимальной близости к нагревательному элементу печи 3 и такйм образом достигается равномерный прогрев. Общее количество трубок в сбор кеможет изменяться от 2до lO-15 в зави- 15 симости от толщины стенки трубки, которую необходимо получить.

Сущность предлагаемого способа заключается в одновременном осуществлен ии двух процессов: калибров ан ии 20 стеклозаготовки и сваривании между собой коаксиально размещенных трубок под воздействием нагрева и вакуумирования.

При создании коаксиального набора трубок необходимо соблюдать то условие, что от расстояния между соседними трубками в наборе зависит. качество контакта соседних поверхностей. Эксперименты показали„ что величина 30 зазора между трубками может быть рассчитана по формуле

В

k u

35 где и — величина зазора; п — количество трубок в сборке; а

D — - толщина стенки. получаемой стеклотрубки;

k — коэффициент, зависящий от 40 геометрических параметров коаксиальной сборки, k 1-4., причем при толщинах стенок соседних трубок, не превышающих 2-3 мм k = 1, а при уве- 45 личении толщины стенки и значение k увеличивается.

Например, при толщине стенки, 5мм

k=4.

Если это условие не выполняется, т. е. величина зазора между стеклотрубками больше, появляется опасность образования складки из-за потери устойчивости стенок стеклотрубок, так как стекло находится в вязкотекучем состоянии, теряя способность препятствовать деформации под действием веса и внешнего давления, под которым находится участок стеклотрубки, где происходит сварка и калибрование, а это в свою очередь препятствует получению толстостенных калиброванных стеклотрубок и следовательно достижению поставленной цели.

В полученной таким образом сборке коаксиально расположенных трубок, установленной на калибре 2, герметизируют торцовые отверстия. К одному из герметизированных торцов 4 через магистраль насоса 5 подают инертный газ, например азот, излишки которого истекают через другой загерметизированный торец 6. Сборку затем помещают в печь 3 и нагревают до необходимого пластичного состояния путем перемещения ее через жаровое пространство печи.

Установлено, что проведение процесса нагрева в среде химически инертного газа способствует получению более точных внутренних диаметров калиброванных стеклянных трубок из-за устранения прилипания стекла к калибру 2, поскольку наз снижает скорость процессов образования окалины на калибре 2.

Для обеспечения производства толстостенных калиброванных стеклянных трубок с повышенными прочностными показателями нагрев сборки ведут до температуры, превышающей температуру начала размягчения стекла на 100—

150 С.

Данный температурный интервал определяет состояние стекла "высоковязкое-вязкотекучее". Если температура нагрева стекла менее чем на 100 С превосходит температуру размягчения, то трубки не свариваются, образуются складки и морщины, так как стекло в этом случае находится в высоковязком состоянии (начало пластического состояния). При температуре более чем на 150 С превосходящей температуру размягчения стекло переходит в текучее состояние и происходит или разрушение стеклотрубки (стекание размягченного стекла по калибру), или, если она не разрушилась, образование разнотолщинности стенки по высоте калибра.

Важным моментом в процессе калибрования стеклянных трубок является соблюдение скорости перемещения заготовки через жаровое пространство печи. Оптимальной скоростью перемеще1574548 ния, как показали эксперименты, явется

4а1.

R где L — длина зоны нагрева заготовки (см. Фиг. 1); а — коэффициент температуропроводности заготовки;

R — радиус заготовки.

Если скорость перемещения заготовки через жаровое пространство боль4aL ше величины — — — то стеклотрубки плохо свариваются, образуются воздушные полости в толще стекла и не— прокалиброванные участки на внутренней поверхности, что приводит к разрушению полученной стеклотрубки по границам воздушных полостей, где возникают при охлаждении разрушающие напряжения.

Если скорость перемещения заготовки через жаровое пространство печи

4aL меньше величины — — —, то наблюдается перегрев калибра, прилипание к нему стекла и после выхода готовой стеклотрубки из печи ее разрушение.

Доведя нагрев сборки до необходимой температуры подачу азота прекращают, а через магистраль насоса 4 пространство между коаксиально размещенными трубками 1 сборки и между сборкой и калибром 2 вакуумируют, осуществляя осаждение стекломассы трубок друг на друга и на калибр 2.

На этом процесс сваривания коаксиальных трубок и калибрование стеклозаготовки заканчивается.

Пример. Для получения стеклотрубки с толщиной стенки 13,75 мм собирался коаксиальный набор из 10 стеклотрубок (см . таблицу) из стекла марки Л-80 (температура размягчения 540 С).

Величина зазора между собираемыми стеклотрубками от 0,1 до 0,35мм, что удовлетворяет условию

D 13 75 и < = — - -- = 1,375 мм

kп 1 10 — 1, так как толщина стенки стеклотрубки не превышала 3 мм.

Коаксиальный набор устанавливался на калибр диаметром 8,5 мм, герметизировались отверстия и помещался в печь, где он нагревался путем перемещения через жаровое пространство со скоростью 0,06 мм/с, 4.0 0043.2 0,006 и/с

2,25

0,06 мм/с где 0,0043 коэффициент температуропроводности химико-лабораторного стекла, см /с; длина зоны нагрева сборки, см; радиус сборки, см.

2,25

Формулаизобретения

Способ изготовления стеклянных прецизионных трубок путем установки трубчатой стеклозаготовки на калибр, герметизации ее торцовых отверстий, соединения одного из торцовых отверстий с маГистралью насоса, нагрева . до пластичного . состояния при перемещениичерез жаровое пространство печии осаждении на калибр с одновремен40 ным вакуумированием, о т л и ч а юшийся тем, что, с целью обеспечения производства толстостенных калиброванных стеклянных трубок, изготавливают заготовку из нескольких коак45 сиально размещенных трубок, толщина стенок которых в сборке увеличивается от центра к периферии, а величина зазора между ними удовлетворяет условию

«са

k n где D толщина стенки, получаемой трубки; количество трубок в сборке; коэффициент, зависящий от геометрических параметров коаксиальной сборки, изменяющийся в пределах 1-4, нагрев

К одному из герметизированных отверстий подавался азот под давлением

15 100 мм вод. ст. на проход через другое герметизированное отверстие. (расход газа 1,5 л/мин). После нагрева сборки до 400 — 450 С прекращалась подача о газа и продолжался нагрев до 680 С (540 С + 140 С), включался вакуум (10 мм рт. ст.). и начинался процесс сварки и калибров ан ия. После сварки и калибрования сборки производился медленный сброс температуры. При темо пературе 400 С прекращалось вакуумирование. По достижении температуры о

100 С отключалась печь нагрева.

1574548 заготовки ведут в среде инертного газа до температуры, превышающей температуру начала размягчения стекла на

100-150 С, при скорости перемещения заготовки через жаровое пространство печи, равной

1 2 3 4 5 6 7 8 9 10

13 16, 1 19, 4 22, 1 25,5 28,5 32, 1 35,5 38, 8 45

1,1 1,25 1,3 1,35 1,4 1,4 i 5 1,55 1,6 3

Составитель Т.Парамонова

Редактор М.Недолуженко Техред M. Ходанич

Ко рре к тор И. Му ска

Заказ 1753 Тираж 39(1 Подписи ое

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101

Номер стеклотрубки

Наружн,диаметр стеклотруб, мм

Толщина стенки стеклотруб, мм

4а1.

V = — — —— г где L — длина зоны нагрева заготовки; а - коэффициент температуропроводности заготовки;

R — - радиус заготовки.