Сырьевая смесь для производства аглопорита

Иллюстрации

Показать всеРеферат

Изобретение относится к составам смесей для изготовления пористых заполнителей и может быть использовано в качестве шихты при производстве аглопорита в промышленности строительных материалов. С целью снижения объемной массы, расхода топлива и повышения прочности масса для изготовления аглопорита содержит, мас.%: глинистое сырье 76 - 80 уголь 3 - 4 возврат аглопоритового производства 10 - 15 углефторсодержащие отходы алюминиевого производства 3 - 7. Насыпная плотность аглопорита фракции 10 - 20 мм 420 - 463 кг/м<SP POS="POST">3</SP>, фракции 5 - 10 мм 460 - 488 кг/м<SP POS="POST">3</SP>. Прочность при сдавливании в цилиндре 16,3 - 19,8 кгс/см<SP POS="POST">2</SP> и 20,7 - 24,7 кгс/см<SP POS="POST">2</SP> соответственно. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 04 В 14/12. .,;, ) !1 @ !) Й! !. :!1 0 6 .!),, I,T),з) - 1 !::„i;)Ы1И

„-..;E„Ä)!O Н.Д

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ Д

= 3

СЛ (Ь

).."Р

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (2)) 4360899/23-33 (22) 10.11 .S7 (46)-30,06.90. Бюл. )!! 24 (71) Научно-исследовательский и проектно-конструкторский институт строительных материалов им. С,А. Дадашева (72) 3 ° В, Пыльник, Ф.M. Оруджев и В.Г. Алиева (53) 666,972.125 (088.8) (56) Авторское свидетельство СССР

У 500202, кп. С 04 В 14/10, 1976.

Авторское свидетельство СССР

Р 692807, кл. С 04 В 38/06, 1977. (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА

АГЛОПОРИТА (57) Изобретение относится к составам смесей для изготовления пористых!

Изобретение относится к составам смесей для изготовления пористых заполнителей и может быть испольэовано в качестве шихты при производстве аглопорита в промышленности строительных материалов.

Цель изобретения — снижение объемной массы, расхода топлива и повышение прочности, Для изготовления смеси используют глинистое сырье Сумгаитского место. рождения следующего химического состава, мас.Е: SiOz 54,30; А1 О 19,05;

Fe<0> 6,8; СаО О,S9; NgO 2,94; $0з

0,62; Na О + К О 4,S; п.п.п. 10,6.

Углефторсодержащие отходы алюминиевого производства являются продуктом газоочистки и содержит в своем составе, мас.Х: F 10-30; А1 0> 10-20;

ИасО + KzO 10-25; С 20-40; Fe

2-5...SU„„1574560 А 1

2 заполнителей и может быть использовано в качестве шихты при производстве аглопорита в промышленности строительных материалов. С целью снижения объемной массы, расхода топлива и повышения прочности масса для изготовления аглопорита содержит, мас.7: глинистое сырье 76-80; уголь

3-4; возврат аглопоритового производства 10-15; углефторсодержащие отходы алюминиевого производства 3-?.

Насыпная плотность аглопорита фракции 10 — 20 мм 420-463 кг/м, фракции

5 †)0 мм 460-488 кг/м . Прочность при

Э сдавливании в цилиндре 16,3—

19,8 кгс/см и 20,7-24,7 кгс/см соАТветственно. 2 табл. и

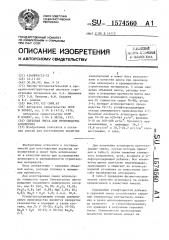

Для получения аглопорита приготавливают смеси! состав которых приведен в табл.1, путем смешения глинистого компонента, угля, возврата .и углефторсодержащей добавки. Все компоненты шихты тщательно перемешивают, гранулируют и обжигают на агломерационной установке по известному способу производства аглопорита.

В табл.2 приведены физико-механические свойства аглопорита на основе предлагаемой и известной смесей.

Содержайие углефтористой добавки в сырьевой смеси способствует снижению температуры контактного спека.ния и резко интенсифицирует процессы силикато- и стеклообразования, что приводит к вспучению сырьевой смеси. Совокупность происходящих процессов значительно влияет на

1574560

Формула изобретения

Сырьевая смесь для производства аглопорита, включающая глинистое сырье, возврат аглопористового проТаблица 1

Содеужание, мас, 1 Г

Компоненты

3 4

Глина

Уголь

Возврат аглопоритового производства

Углефторсодержащие отходы алюминиевого

76 79 78

3 3 5 4

12,5 15

10 производства

Табпица2

Составы с размером фракций, мм

2 3 4

Покааатели прототип

10-20 5-10 1 0-20 5-10 10-20 5- 10 10-20 5-10

lO-20 5-10

Прочность при сдавливании, кгс/см

Обьемиая масса, кг/м

163 207 183 21>3 198 247 191 23>0 15 192

463 488 423 460 452 487 438 472 470 520

Составитель Л. Магницкая

Техред N.Дидык

Редактор Т. Лазоренко

Корректор N. Кучерявая

Заказ 1754 Тираж 568 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101 снижение объемной массы, .а получаемая мелкопористая структура повышает прочность аглопорита.

Как видно иэ табл.1 и 2, описываемые сырьевые смеси позволяют при меньшем расходе топлива получить аглопорит с более высокой прочностью и низкой объемной массой по сравнению с прототйпом, изводства и вспучивающую добавку,, отличающийся тем, что, с целью снижения объемной массы, расхода топлива и повышения прочности, он в качестве добавки содержит уголь и углефторсодержащие отходы алюминиевого производства при следующем соотношении компонентов, мас. :

10 Глинистое сырье 76-80

Возврат аглопоритового производства 10-15

Уголь 3-4

Углефторсодержащие отходы алюминиевого производства 3-7