Устройство для получения железорудных окатышей

Иллюстрации

Показать всеРеферат

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к производству восстановленных окускованных материалов. Цель изобретения - улучшение качества получаемых окатышей. На обжиговых машинах конвейерного типа охлаждение окатышей ведут рециркуляционным потоком водяного пара в количестве 1000 - 1800 м<SP POS="POST">3</SP>/т окатышей. В поток охлаждающего агента по ходу материала на выходе из слоя окатышей подают тонкораспыленную воду в количестве 0,08 - 0,12 кг/м<SP POS="POST">3</SP> агента в течение первых 0,5 - 1,0 мин охлаждения слоя. При дальнейшем охлаждении слоя количество подаваемой воды уменьшают со скоростью 0,03 - 0,04 кг/м<SP POS="POST">3</SP> в мин. При таком режиме охлаждения отсутствует выпадение капельной влаги из потока газов и возможность вторичного окисления окатышей. 1 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК (я) 5 С 22 В 1/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ASXO CSOVV Вид т п ст

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬГГИЯМ

ПРИ ГКНТ СССР (21) 4336460/31-02 (22) 03.12.87 (46) 30.06.90. Бюл. h 24 (71) Сибирский металлургический институт им.Серго Орджоникидзе (72) В.М.Павловец (53) 622.785.5 (088.8) (56) Авторское свидетельство СССР

У 1171546, кл. С 22 В 1/14, 1984. (54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕ30РУДНЫХ ОКАТЫШЕЙ (57) Изобретение относится к подготовке железорудного сырья в черйой металлургии, а именно к производству восстановленных окускованных материалов. Цель изобретения — улучшение каИзобретение относится к черной металлургии и может быть использовано при получении окатышей из тонкодисперсных материалов.

Цель изобретения — повышение производительности устройства.

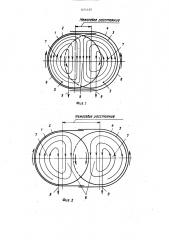

На фиг.1 и 2 изображено устройство для получения железорудных окатышей и схема движения материалов при различных значениях межосевого расстояния вращающихся дисков; на фиг.Змеханизм регулирования межосевого расстояния.

Устройство содержит перекрывающий диск 1, которыи вращается по часовой стрелке на поверхности днища левой части 2 тарели, выполненной в виде полукруга с параллельными участками.

Перекрываемый диск 3 вращается про„„SU„„1574659 А 1

2 чества получаемых окатьлей. На обжи-. говых машинах конвейерного типа охлаждение окатьппей ведут рецпркуляционным потоком водяного пара в количестве 1000-1800 м /т окатьппей. В поток охлаждающего агента по ходу ма-. териала на выходе из слоя окатышей подают тонкораспняенную воду я количестве 0,08-0,12 кг/м агента в те—

3 ченне первых 0,5-1,0 мин охлаждения слоя. При дальнейшем охлаждении слоя количество подаваемой воды уменьшают со скоростью 0,03-0,04 кг/и в 1 мин.

При таком режиме охлаждения отсутствует выпадение капельной влаги из потока газов и возможность вторичного окисления окатышей. 3 ил. тив часовой стрелки на поверхности днища перавой части 4 тарели, которая также имеет такую же форму. Ка дый из дисков имеет общую геометрическую ось с соответствующей частью тарели, причем перекрывающий диск 1 совместно с левой частью 2 тарели способны двигаться вдоль продольной оси таре1 ли окомкователя, в связи с чем межосевое расстояние дисков может изменяться от 0,52 (фиг.1). до 0,7 (фиг.2) диаметра диска. Нижняя часть 5 каждого из дисков 1 и 3 является местом загрузки шихты. Тарель снабжена борта.мн 6, к которым примыкают диски 1 и

3. Материальные потоки характеризуют.ся восходящими потоками 7, нисходящим потоком 8 и кондиционными окатышами 9.

1574659

Устройство работает следующим образом.

Предварительно дозированный и увлажненный железорудный материал пода= ется двумя потоками в нижнюю часть 5 каждого иэ дисков 1 и 3. При этом на их поверхности, ограниченной бортами

6, формируются два восходящих потока >

7, из которых в процессе встречного взаимодействия материалов образуется нисходящий поток 8 шихтовых материалов. В ходе окатывания кондиционные окатыши 9 выгружаются из устройства двумя потоками.

При работе устройства с минимальным межосевым расстоянием 0,52 диаметра диска (фиг.1) большая часть рабочей поверхности окомкователя занята интенсивно комкующимся материа- . лом. Конструкция устройства позволяет обрабатывать материал с более высокими на 10-15% скоростями вращения.

Указанные положительные свойства позволяют значительно (в 1,8 раза) увеличить шихтовую нагрузку на окомкователь, при этом резко уменьшается неподвижная зона и область замедленной циркуляции, что повышает производительность устройства на 823.

Увеличение межосевого расстояния

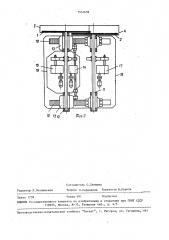

30 до 0,7 диаметра (фиг.2) характеризуется всеми положительными свойствами предлагаемого устройства и позволяет повысить производительность на 607., что значительно выше производительности прототипа и известных устройств, Механизм регулирования межосевого расстояния (фиг.3) содержит зубчатые рейки 10, которые жестко соединены с валом вращения 11 перекрываемого диска 3. На валу вращения 12 перекрывающего диска 1 установлены скользящие зубчатые шестерни 13, которые движутся по зубчатым рейкам

10 с помощью привода 14, вследствие чего изменяется межосевое расстояние дисков, Перекрывающий диск 1 снабжен приводом вращения 15, который совместно 5О с приводом вращения 14 зубчатых шестерен 13 установлен на платформе 16 °

Перекрываемый диск 3 имеет собственный привод вращения 17, который рас-положен на станине 18 окомкователя.

В качестве механизма регулирования межосевого расстояния может применяться любая известная механическая система. При этом привод вращения 15 перекрывающего диска 1 с механизмом регулирования межосевого расстояния дисков может располагаться не с тыльной стороны окомкователя (фиг,3), а со стороны загрузочного пролета. Последняя схема рациональна при реконструкции действующего окомкователя, так как обеспечивает минимум капитальных затрат и быстрый ввод окомкователя в работу. Рассмотренную схему устройства (фиг.3) необходимо применять при проектировании новых окомкователей или при капитальном ремонте, так как она обеспечивает, наряду с повышением производительности, компактность и удобство обслуживания устройства.

Таким образом, устройство для получения железорудных окатышей по сравнению с известными устройствами позволяет повысить производительность устройства, увеличить прочность окатышей на некоторых режимах работы, обладает меньшими габаритными размерами, формула изобретения

Устройство для получения железорудных окатышей, содержащее тарель с бортами и днищем, рабочий орган с приводом вращения, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности, рабочий орган выполнен в форме двух круглых дисков равного диаметра, установленных на валах с возможностью вращения непосредственно на поверхности днища в противоположных направлениях, а тарель выполнена из двух частей полукруглой формы с частично- перекрывающими друг друга параллельными участками, при этом части тарели имеют общую ось с дисками и выполнены с воэможностью перемещения друг относительно друга совместно с дисками в пределах 0,52-0,70 диаметра диска.

ИВтседсе расстояние

Фиг. 1 ксжссЯм осстсяние

1574659

2. Составитель О.Демишев

Техред Л,Сердюкова Корректор Н.Король

Редактор Л.Пчолинская

Типаж 491 Подписное

Заказ 1759

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101