Узел уплотнения покрывного диска рабочего колеса микротурбодетандера

Иллюстрации

Показать всеРеферат

Изобретение относится к лабиринтным уплотнениям покрывных дисков турбомашин и обеспечивает снижение перетечек за счет более плотного размещения гребней на всей протяженности покрывного диска, а также простоту сборки за счет облегчения метрологического контроля. Узел уплотнения содержит компланарно расположенные гребни 2, которые дистанционированы с помощью электропроводного материала 6. Гребни 2 защемлены в обечайке 7. Электропроводный материал 6 вдоль образующих конусов удален на фиксированную глубину. Уплотнение изготавливается по простой широко известной технологии. 1 ил.

СОЮЗ СОВЕТСКИХ

СООИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 F 16 J 15/44

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4485779/40-29 (22) 21.09.88 (46) 30.06.90. Бюл. М 24 (72) Ю.А.Кащеев, А,A,Âèêóëîâ, А.П,Рязанов и А.Б.Трифонов (53) 62-762 (088,8) (56) Установки, машины и аппараты криогенной техники. Атлас, ч. II. Под ред.

И.П.Усюкина, М.; Легкая и пищевая промышленность. 1982, лист 50. (54) УЗЕЛ УПЛОТНЕНИЯ ПОКРЫВНОГО

ДИСКА РАБОЧЕГО КОЛЕСА МИКРОТУР. БОДЕТАНДЕРА

Ы2 1574967 А1 (57) Изобретение относится к лабиринтным уплотнениям покрывных дисков турбомашин и обеспечивает снижение перетечек за счет более плотного размещения гребней на всей протяженности покрывного диска, а также простоту сборки за счет облегчения метрологического контроля. Узел уплотнения содержит компланарно расположенные гребни 2, которые дистэнционированы с помощью электропроводного материала 6.

Гребни 2 защемлены в обечайке 7. Электропроводный материал 6 вдоль образующих конусов удален на фиксированную глубину.

Уплотнение изготавливается по простой широко известной технологии, 1 ил.

Изобретение относится к лабиринтным уплотнениям и может быть использовано в л эбиринтных уплотнениях покрывных дисКоВ микротурбодетандеров, в частности в гелиевых турбодетандерах высокого дэвле1- и я, Цель изобретения — повышение эффективности уплотнения l1 упрощение процесса сборки и изготовления лабирлнтного ,уплотнения покрывного диска рабочего ко .леса радиально-осевого микротурбодетэн-!

: дера.

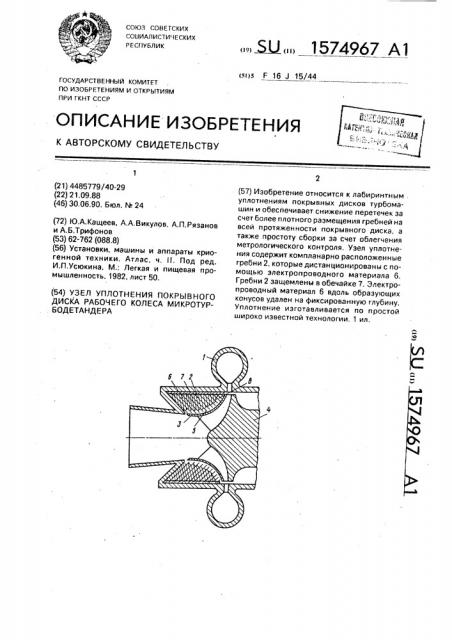

На чертеже изображено сечение турбо. ;детандера с установленным в корпусе лабири1!тном уплотнением, Лэбиринтное уплотнение покрывного диска рабочего колеса микротурбодетандера содержлт установленные в корпусе 1 гребни 2, которые по внутреннему диаметру расположены с минимальным техноло:ическим зазором с сопрягаемым покрывным диском 3 рабочего колеса 4. Гребни 2 выполнены в виде компланэрно располо>кенных усеченных сопрягаемой поверхность о по всей длине покрывного диска 3 конусов 5, Гребни 2 дистанционированы электропроводным материалом 6 и защемлены в нару>кной обечайке 7, На всем протяжении лабиринтного уплотнения вдоль конических образующих гребней 2 электропроводный материал 6 удален на фиксированную глубину 8.

Б качестве дистанционирующего электропроводного материала 6 можно испол ьзовать медь в виде конических шайб, полученных осаживанием плоских шайб. вырубленных из тонкого листа или фольги (медного проката). Гребни 2 можно выпил нить, например, из эпектрооса>кденного никеля. Обечайку 7 также можно выполнить из никеля, Изготовляют лэбиринтное уплогнение следующим образом.

Вырубают из мсдного тонколис;ового проката шайбы с припуском по наружному и внутреннему диаметрам. Осаживают и>; в коническом штампе. Затем либо наносят электрогальваническим способом, например никелевое покрьгтие требуемой 1олщи-ны, либо напыляют Hd магнетронных установках покрытие. Причем покрытие можно наносить на одной стороне или по всем поверхностям каждой конической шайбы, Для колес турбодетандера диаметром 4-10 мм в зависимости от типа рабочего колеса протяженность покрывного диска колеблется от 2 до 6 мм, Толщина покрытия выбирается в зависимости ат перепада давления от 10 до iQG мкм.

Конические шайбы с нанесенным по крытием собирают стопкой, нэпрессовывают r.o внутреннему диаметру на оправку и фиксиру,от, затем протачивают по наружно5:.,-;у диаметру до вскрытия материала шайб.

При этом диаметр должен быть меньше посадочного диаметра расточки в корпусе 1 нод лабиринтное уплотнение. Далее осуществляют избирательное травление электро10 проводного материала по внешнему диаметру на глубину 0,2 - 0,5 мм. Г1ри этом на внешнем диаметре повляются конические кольцевые гребни высотой 0.2 — 0,5 мм, Это необходимо для надежной фиксации !5 г;>ебней в обечайке, так как никелевое покры гие после прерывания процесса обладает очень слабой эдгезией к следующел у спо,о, в противном случае, т,е. если не осуществлять защемление гребней, происхо20 дит расслаивэние стопки конических шэиб по наружному диаметру.

Формирование í=-ру>кной обечэйки, обеспечивающей загцемление конлческих

25 гребней и их фиксацию, можно осуществить, например, методами гапьванопластического формирования. Затем на оправке производится обработка посадочной и сопрягаемой с покрывающим дискам пове30 рхностей за одну установку, чем обеспечивается минимум погрешностей изготовления, что в дальнейшем упрощает процесс сборки. Метрологическлй контроль, например, по пятну контакта, после

35 операции совместной притирки сопрягэемых поверхностей лабиринтного упло1нения возмо.кен, так как сопрягаемая поверхность лабирин ног0 уплотнения гладкая, что существенно упрощает процесс

40 доводки. Заключительной операцией является избирательное травление электропроводного материала дистанционирующих шайб. При этом гребни освобождаются от подложки из электропроводного материала

45 с острыми входными и выходными кромками без заусенцев и задиров. Травление или вводное растворение на фиксированную .лубину вдаль конических образующлх гребней осущес вляют по времени на зэ50 данну,о глубину одновременно для всего уплотнения, чем обеспечивается фиксированная глубина удаления эпектропроводного Moãåðûàëà на всей протяженности покрывного диска. Оптимальная глубина

55 удаления или время процесса растворения электропроводного материала определяе ся расчетным или экспериментальным путем. Электролит, в котором можно осуществлть формообразование гребней, сбычныл.

Составитель Ю.Кубиткин

Техред M.Моргентал Корректор Н.Ренская

Редактор И.KBGBрда

Заказ 1774 Тираж 570 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Лабиринтное уплотнение работает следующим образом, Газ высокого давления устремляется в зазор между первым греб ем 2 и поверхностью покрывающего диска 3. Затем прсисходят внезапное расширение сечения и завихрение потока, что сопровождается потерей энергии, В дальнейшем процесс по.вторяется при прохождении следующего гребня.

В конструкции лабиринтного уплотнения может применяться не только пaра медь и никель. Так можно использовать титан в качестве дистанцианирующего материала и подложки для гребней из алмазной плeíêè, полученной осаждением из газовой фазы, с последующим части-,ным растворением титана в 50,-ной W250< при t=95 С. В качестве подложки может использоваться сталь, на которую осаждают нитрид титана или двуокись циркония, с последующим формированием обечэйки из материала гребней, В обоих этих случаях подложку можно удалить на фиксированную глубину в смеси азотной и соляных кислот.

В конструкции лабиринтного уплотнения общим является то, что материал дистанционирующих элементов используется как подложка для формирования гребней, фиксирующая обечайка выполняется из материала гребней, а формообразование собственно гребней осуществляется удалением части дистанцианирующего элемента (подложки), Устройство лабиринтного уплотнения покрывного диска рабочего колеса турбодетандера обладает достаточно простой технологией изготовления, что обеспечивает возможность размещения по длине профиля покрывного диска до 50 — 100 гребней на

1 мм, а следовательно, гидравлическое сопротивление уплотнения при прочих равных условиях существенно выше, что особенно важно ™ри работе на гелии

5 в турбодетандерах высокого давления, так как для гелиевых турбодетандеров (Трав=-4,5 — 20 к) высокого давления даже незначительные потери холодопроизводительности приводят к резкому возрастанию

10 потребляемой мощности, Выполнение гребней в виде усеченных конусов, напоимер, с углом при вершине. равным сумме углов установки входной и выходной кромок покрывного диска, позво15 ляет поддерживать отношение длины уплотняемого участка к шагу гребней практически неизменным, что наряду с высокой достижимой плотностью установки гребней обеспечивает снижение утечек и повышение КПД

20 детандера. Простота сборки обеспечивается легкостью метрологического контроля по

Пятну KOHTBKTB.

Формула изобретения

25 Узел уплотнения покрывного диска рабочего колеса микротурбодетандера, содержащий установленные в корпусе гребни по внутреннему диаметру, которые расположены с минимальным технологическим зазо30 ром с поверхностью покрывного диска, о тлича ющийся тем, что,сцельюповышения эффективности уплотнения и упрощения процесса сборки, в корпусе установлена обечайка, гребни выполнены в виде компла35 нарно расположенных усеченных поверхностью по всей длине профиля диска конусов, между которыми установлены злементы из электропроводного материала и защемлены в обечайке, причем на всем протяжении уплотнения вдоль образующих конических гребней электропроводный материал удален на одинаковую глубину.