Способ сушки изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к технике сушки отформированных аккумуляторных пластин и может быть использовано в электротехнической промышленности. Цель изобретения - интенсификация процесса сушки и повышение его качества. Способ сушки заключается в помещении пластин в слой псевдоожиженного мелкозернистого инертного теплоносителя с размером частиц 0,2-2,0 мм, размещенного на газораспределительной решетки 4, продувке его газообразным теплоносителем. При этом кассеты 7 с пластинами перемещают через камеру 1 со скоростью 0,02-5 м/мин и обеспечивают постоянство их расстояния до решетки 4. Шаг между пластинами в кассете 7 поддерживают равным 0,01-0,35 высоты пластины, а обработку ведут при числе псевдоожижения 1,3-3,0 в течение 1-20 мин. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (si)s F 26 В 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4446204/24-06 (22) 22.06.88 (46) 30.06.90. Бюл. М- 24 (71) Калининский политехнический институт и Подольский аккумуляторный завод (72) И.Г.Соловьев, В.Б.Гукежев, А.А.Сальников, В.Г.Васильев, Б.А,Гусев и Н.А.Кононов (53) 66.047.755(088.8) (56) Авторское свидетельство СССР

11 - 225782, кл. Г 26 В 5/16, 1967.

Авторское свидетельство СССР

Ф 428173, кл. F 26 В 5/16, 1972. (54) СПОСОБ СУШКИ ИЗДЕЛИЙ (57) Изобретение относится к технике сушки отформированных аккумуляторных пластин и м.б. использовано в элект„„SU„„1575031 А 1 ротехнической промышленности. Цель изобретения — интенсификация процесса сушки и повышение его качества.

Способ сушки заключается в помещении пластин в слой псевдоожиженного мелкозернистого инертного теплоносителя с размером частиц 0,2-2,0 мм, размещенного на газораспределительной решетке 4, продувке его газообразным теплоносителем. При этом кассеты 7 с пластинами перемещают через камеру 1 со скоростью 0,02-5 м/мин и обеспечивают постоянство их расстояния до решетки

4. Шаг между пластинами в кассете 7 поддерживают равным 0,01-0,35 высоты пластины, а обработку ведут при числе псевдоожижения 1,3 — 3,0 в течение !—

20 мин. 1 ил., 1 табл.!

575031

Изобретение относится к технике сушки, преимущественно к сушке отформированных пластин свинцовых аккумуляторов, и может быть использовано в электротехнической промышленности.

Целью изобретения является интенсификация процесса сушки и повышение его качества, при перемещении изделий в кассетах на конвейере. I0

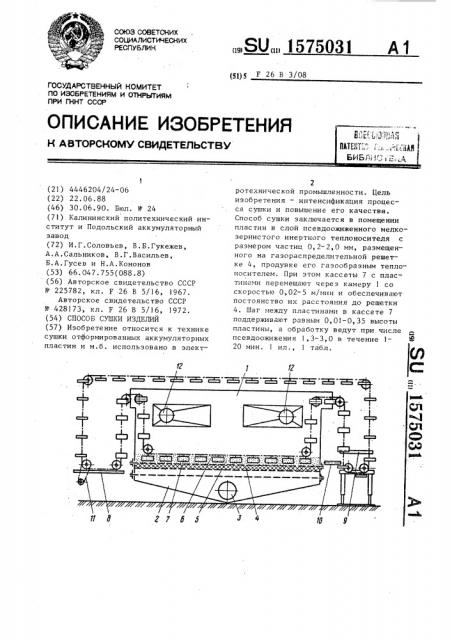

На чертеже изображена установка для реализации способа сушки изделий, Установка для сушки отформованных пластин содержит камеру 1 прямоугольной формы, выполненную из листовой стали. Нижней частью камера 1 посредством фланцев соединена с клиновым воздухораспределителем 2, имеющим центральный воздухоподвод 3. В нижней части камеры 1 расположена газораспре — 2O делительная решетка 4, на которую насыпан инертный мелкозернистый теплоноситель 5 (стеклянные шарики) с размером частиц 0,2-2,0 мм, Над решеткой

4 на определенном расстоянии располо- 25 жены однорядные приводные роликовые цепи, образующие цепной конвейер 6, на которых закреплены в кассетах 7 высушиваемые пластины. За пределами камеры 1 с одной стороны установлен механизм 8 загрузки, а с другой — механизм 9 выгрузки пластин. Механизм

9 выгрузки связан с отводящим транспортером 10; Привод 11 цепного конвейера 6 — нижний. В верхней части ка— меры 1 расположены воздуховоды 12, Установка для сушки пластин работает следующим образом.

Перед началом сушки установку выводят на заданный температурный режим

100-190 С. Для этого нагретый до 200250 С воздух подают по воздухоподводу

3 в клиновой воздухораспределитель 2 и иэ него через газораспределительную решетку 4 в сушильную камеру в течение 1-20 мин со скоростью 0,7

1,4 и/мин, что соответствует числу псевдоожижения 1,3-3,0, при этом слой инертного мелкозернистого теплоносителя с размером частиц 0,2-2,0 мм (высота засыпки 160-200 мм) переходит

5G в псевдоожиженное состояние, чем достигается свободное прохождение кассеч

7 со скоростью 0,02-5 м/мин с ра"-мещенными в них пластинами с шагом 0,01—

0,35.от высоты пластин через слои зернистого материала и высокая интенсивность процесса сушки. При этом обеспечивают постоянство расстояния между кассетами и газораспределительной решеткой.

После достижения заданной температуры псевдоожиженного слоя отформированные пластииы с помощью механизма

8 .загрузки подают в непрерывно движущиеся кассеты 7 цепного конвейера 6.

Движение конвейера 6 обеспечивается приводом I!. После прохождения сушиль" ной камеры 1 высушенные пластины с помощью механизма 9 выгрузки снимаются с кассет 7 и подаются на отводящий транспортер 10.

Данные испытаний сведены в таблицу, где обозначено: Т „и Т вЂ” температура сушки отрицательных и положительных пластин соответственно; Г, и время сушки отрицательных и положи— тельных пластин соответственно; шаг между пластинами в кассете; V— скорость движения кассет спластинами в псевдоожиженном слое; К, — число псевдоожижения; S — расстояние между двумя соседними кассетами по кромкам пластин; d — размер частиц мелкозернистого теплоносителя.

Пластины фиксируют в кассетах с шагом 2-50 мм, что соответствует

0,01-0,35 от высоты пластины, и с расстоянием между кассетами 180-300 мм.

Расстояние между пластинами, равное

2-50 мм, приводит к разрушению образующихся в слое больших воздушных пузырей и застойных зон, что значительно повышает устойчивость псевдоожи— женного слоя и его равномерность. Ликвидация застойных зон в слое и придание устойчивости путем его организации обеспечивает равномерную сушку аккумуляторных пластин как отрицательно, так и положительно заряженных.

Расстояние между пластинами в кас-. сете менее 2 мм приводит к тому, что происходит перемещение частиц теплоносителя к задней, на выходе пластин из слоя, стенке за счет сил трения между движущимися пластинами .и самими частицами. Это ведет к увеличению порозности псевдоожиженного слоя в противоположной части (на выходе плас . тин из слоя) аппарата. При этом происходит перераспределение ожижающего агента (горячего воздуха) по длине аппарата, т.е. в одной части аппарата (на выхо-. де пластин из слоя) произойдет образование крупной застойной зоны час— тиц, а в протиповоложной чести (на входе пластин в слой) будет иметь мес1575031

55, Формула изобретения то унос частиц теплоносителя из камеры.

Превышение шага между пластинами в кассете более 50 мм приводит к потере устойчивости слоя, так как происходит образование крупных воздушных пузырей в слое между пластинами, которые снижают коэффициент теплоотдачи от теплоносителя к пластинам, а следо-10 вательно, снижают интенсивность сушки и ухудшают качество высушиваемых пластин. Например, качество отрицательно заряженных пластин ухудшается в связи с увеличением времени контакта губчатого свинца активной массы с кислородом Воздуха, что приводит к его повышенному окислению. Степень окисленности при этом более 67..

Качество положительно заряженных 20 пластин ухудшается за счет того, что происходит снижение значения коэффициента теплоотдачи. Это приводит к увеличению времени сушки и неравномерности сушки пластин одной кассеты. 25

Кроме того, воздушные пузыри могут привести к выкрашиванию активной мас— сы из аккумуляторных пластин в процессе сушки.

При расстоянии между соседними пластинами одной кассеты 2-50 мм имеет место равномерное ожижение слоя частиц при отсутствии крупных воздушных пузырей, разрушаемых самими пластинами на начальной стадии их образования.

Скорость перемещения пластин в слое установлена в пределах 0,02 — 5 м/мин.

Перемещение пластин в слое инертного теплоносителя со скоростью менее 40

0,02 м/мин нецелесообразно, так как это приводит к неоправданному снижению производительности установки. Повышение скорости транспортирования кассет с пластинами свыше 5,0 м/мин 4 приводит к смещению слоя твердого теплоносителя в сторону по ходу движения кассет, что приводит к неравномерному ожижению слоя и образованию застойных зон. 50

Важное значение для ведения процесса имеет размер частиц инертного твердого мелкозернистого теплоносителя. Уменьшение размера используемых частиц менее 0,2 мм вызывает налипа— ние частиц на пористую поверхность активной массы пластин и проникновение частиц в микротрещины активной массы. Это приводит, помимо необходи6 мости в очистке обработанных изделий, к повышенному расходу твердого теплоносителя.

Использование частиц с размером более 2,0 мм резко снижает скорость сушки и увеличивает расход ожижающего агента. Ведение процесса становит-, ся экономически нецелесообразным.

Кроме того, снижение скорости сушки влияет на качество обрабатываемых пластин (особенно отрицательно заря-, женных, так как происходит повышенное окисление губчатого свинца активной массы), Одним из основных параметров процесса сушки отформированных пластин в псевдоожиженном слое является число псевдоожижения, характеризующее степень ожижения частиц слоя. Использование для сушки аккумуляторных пластин псевдоожиженного слоя с числом псевдоожижения менее 1,3 делает невозможным погружение кассет с пластинами в слой и их транспортирование через слой мелкозернистого теплоносителя, так как слой не организован.

Увеличение числа псевдоожижения свыше трех приводит к уносу частиц теплоносителя из рабочей зоны аппарата, имеет место неравномерность ожижения частиц слоя как по ширине, так и по длине камеры аппарата, что понижает основные качественные характеристики пластин окисленность активной массы отрицательных пластин и остаточное влагосодержание положительных пластин).

Правильная организация псевдоожиженного слоя позволяет с высокой интенсивностью проводить процесс сушки аккумуляторных пластин, Сушку прово— дят в течение 1,0-20 мин.

При обеспечении времени сушки менее 1,0 мин имеет место большой процент остаточного влагосодержания активной.массы пластин (более 0,47), Увеличение продолжительности процесса сушки свыше 20 мин сказывается на качестве отрицательно заряженных пластин, так как повышается. содержание PbO в активной массе, а следовательно, снижается емкость первого разряда.

Способ сушки изделий, преимущественно отформированных аккумуляторных

1575031

Примечание

Качественные характеристики

Обрабатываемое нзйелие Р1

Окнслен- Оста-очное Дефекты ность, влагосо- изделий

Х держание, 2

8, мм

0,2 2,4 0,18

180

0,02

1,3

3,5

Отформиро- 190 140

l 0 ва ные екху .пласти ы типа

2 0-3 и г тп-з

0,8 2,5 0,15

2,0 2,7 0,1

1,8 220

3,0 300

1,! 160"

160

З,o

6,0

1,5

130

То зе

5,0

100

l 00

0,01! k

0,1" 2,4

0,4-0, 8

Повьпхенная Смежные касl 50

0,5

3,2"

200" остаточная влажность сеты задевают друг эа друга, т.к.

S (I80 мн у ряда пластин

3,2" 320"

2,1» 5,4

20,5» 20,5

6,0"

О, 2-0,7

Повышенный

55»

90е

90» рас.ход воздуха и р и м е ч а н и е. " Значения параметров, вых<дяшие за предлагаемые пределам

Составитель И.Комарова

Редактор М.Бандура Техред Л.Сердюкова Корректор М.Максимишинец

Заказ 1778 Тираж 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, .осква, Ж-35, Раушская наб., p,. 4/5

Производственно-иэдатеззьский комбинат "Патент", r.Óæãîðoä, ул. Гагарина, 101 ппастин, путем помещения их в слой псевдоожиженного мелкозернистого инертчого теплоносителя, размещенного на газораспределительной решетке, и продувки его газообразным теплоносителем, отличающийся тем, что, с целью интенсификации процесса сушки и повышения его качества при ! перемещении изделий в кассетах на кон-10 ! вейерез кассеты перемещают через камеру со скоростью 0,02-5 м/мин и обеспечивают постоянство их расстояния до газораспределительной решетки, расстояние между пластинами в кассете в горизонтальной плоскости поддерживают равным 0,01-0,35 высоты пластины, а обработку ведут при числе псевдоожижения, равном 1,3-3,0 в течение 120 мин и размере частиц инертного теплоносителя, равном 0,2-2,0 мм,