Способ приготовления сырьевой смеси для изготовления теплоизоляционного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к области строительных материалов и может быть использовано для изготовления теплоизоляционных материалов. С целью снижения плотности и коэффициента теплопроводности изделий в способе приготовления сырьевой смеси для изготовления теплоизоляционного материала на основе гипса гречневую лузгу перед перемешиванием обрабатывают смесью насыщенного водяного пара и карбамидной смолы концентрации 5-50 мг/л в насыщенном водяном растворе при давлении 1-3 ати в течение 0,5-2,5 ч, перемешивают фосфогипс, карбамидную смолу и хлористый аммоний и вводят туда обработанный заполнитель. Причем соотношение длительности перемешивания фосфогипса, карбамидной смолы и хлористого аммония и совместное перемешивание с обработанным заполнителем составляет (1-2):(3-4) при соотношении компонентов, мас.%: лузга гречневая 35-45 карбамидная смола 37-42 хлористый аммоний 0,4-0,6 полуводный фосфогипс 17,6-22,4. Материал имеет плотность 235-250 кг/м 3, предел прочности при сжатии 0,6-0,65 МПа, при изгибе 0,41-0,49 МПа, водопоглощение 12%, коэффициент теплопроводности 0,063-0,085 ккал/м .ч .град. Морозостойкость 24-25 циклов, гигроскопическая влажность 3-4%. 5 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1576507 А 1 (51) 5 С 04 В 18/24, 26 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4287208/23-33 (22) 20. 07. 87. (46) 07.07.90. Бюл. 9 25 (71) Минский научно-исследовательский институт строительных материалов (72) Б..К.Демидович, В.В.Веселовский, В.И.Малихтарович, В.П.Ронин и В.Б.Ковалевский (53) 666,96.12 (088.8) (56) Авторское свидетельство СССР

В 1058953, кл. С 04 В 38/08, 1982.

Авторское свидетельство СССР

Р 730642, кл. С 04 В 28/14, 1977. (54) СПОСОБ ПРИГОТОВЛЕНИЯ СЬРЬЕВОЙ

СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА (57) Изобретение относится к области строительных материалов и может быть, использовано для изготовления теплоизоляционных материалов. С целью снижения плотности и коэффициента теплопроводности изделий в способе при- . готовления сырьевой смеси для изготовления теплоиэоляционного материала на основе гипса гречневую

Изобретения относится к строительным материалам и может быть использовано для изготовления теплоизоляционных материалов.

Цель изобретения — снижение плотности и коэффициента теплопроводности.

В сырьевой смеси используют лузгу гречневую представляющую собой отдельные тонкие чешуйки и трехстворчатые коробочки из чешуек раститель-.

2 луэгу перед перемешиванием обрабатывают смесью насыщенного водяного пара и карбамидной смолы концентрации 5-50 мг /л в насыщенном водя ном растворе при давлении 1-3 ати в течение 0,5-2,5 ч, перемешивают фосфогипс, карбамидную смолу и хлористый аммоний и вводят туда обработанный заполнитель. Причем соотношение длительности перемешивания фосфогипса, карбамидной смолы и хлористого аммония и совместное перемешивание с обработанным заполнителем составляет (1-2):(3 — 4) при соотношении компонентов, мас.Е: лузга гречневая 35-45, карбамидная смола 3742; хлсристый аммоний 0,4-0,6, полуводный фосфогипс 17,6-22,4. Материал имеет плотность 235-250 кг/м, предел прочности при сжатии 0,60,65 MIIa, при изгибе 0,41 — 0,49 МПа, водопоглощение 122, коэффициент теплопроводности 0,063

0,085 ккал/м ч ° град. Морозостой кость 24 — 25 циклов, гигроскопическая влажность 3-47.. 5 табл. ного происхождения темно-коричневого цвета, имеющие форму удлиненного треугольника, дпиной 6-7 мм, шириной

4-5 мм и толщиной 0,3-0,4 мм с плотностью 130-140 кг/и . Лузга не впитывает в себя влагу.

В табл. 1 представлен химический состав эолы гречневой луэги зольность

1,3Х, выход летучих 76,3Х, в табл. 2 химический состав фосфогипса.

1576507 глощение 12Х, морозостойкость 24-25 циклов, гигроскопическая влажность

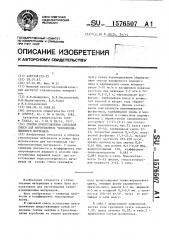

3-47, Таблица 1

Содержание компонентов, мас.2

Проба

А1аО) FeеОз TiOa CaO

M8O SO Иа О К О ИпО п.п.п.

Зола гречневой луагн

16, 1 2 1, 22 l, 3 сл. 50,04 3,1 3,62 3,91 . 19,71 0,5 0,48

Таблица 2

Содержание компонентов, мас. Х

SCOg A1a0> Fe O> Тъо СаО п.п.п. SO> Наао Као Р О F

Проба

Полуводный фосфогнпс 2,52 0,26 1,12 О, 18 31,92 18>34 44,72 О, 13 0,07 0,70 0,04

Способ приготовления сырьевой смеси для изготовления теплоизоляционного материала осуществляется сле-.. дующим образом..

Предварительно обрабатывают в ав5 токлаве гречневую луэгу смесью насыщенного водяного пара и карбамидной смолы концентрации 5-50 мг/л при давлении 1-3 ати в течение 0,5-2,5 ч.

Затем осуществляют перемешивание в две стадии. Вначале перемешивают карбамидную смолу, хлористый аммоний и полуводный фосфогипс в течение 1224 мин, а затем полученную. композицию с гречневой лузгой в течение 3648 мин, причем соотношение длительности перемешивания на первой и второй стадиях составляет (1-2):(3-4).

Полученной сырьевой смесью заполняют.железные формы.

После формовки образцы с формами помещают в сушильный шкаф, где проводят термообработку при 80 С в те/ чение 2-3 ч ° 25

В табл. 3 приведены составы предлагаемой смеси.

Зависи11ость прочности изделий от длительности перемешивания на первой и второй стадиях представлена в табл. 4 результаты испытаний образцов, изготовленных по предлагаемому cnoco6y — в табл.5.

Предел прочности при изгибе материала, изготовленного по предлагаемому способу, 0,41-0,49 МПа, водопо1

Фо р мул а и з о бр е т е ни я

Способ приготовления сырьевой смеси для изготовления теплоизоляционного материала на основе гипса, карбамидной смолы, органического заполнителя и добавок, включающий приготовление связующего с последующим смешением с заполнителем, о т-,. л и ч а ю шийся тем, что, с целью снижения плотности и коэффициента теплопроводности иэделий, органический заполнитель — гречневую луэгу предварительно обрабатывают смесью насыщенного водяного пара и карбамидной смолы концентрацией 550 мг/л при давлении 1-3 ати в течение О, 5-2,5 ч, готовят связующее перемешиванием фосфогипса, карбамндной смолы и отвердителя — хлористого аммония и вводят в него обработанный заполнитель, причем соотношение длительности перемешивания связующего, перемешивание смеси его с заполнителем составляет (1-2):(3-4), а соотношение компонентов в смеси, мас. :

Лузга гречневая 35-45

Карбамидная смола 3?-42

Отвердитель— хлористый аммоний 0,4-0,6

Полуводный гипс 17,6-22,4

15 76Ж7

Та блица

Содержание, мас. 3, в составе

Компоненты (1 2 Гречневая лузга

40

Карбамидная . смола

39,5 42

Хл орис тый аммоний

0,5 0,6

0,4

Пол ув од ный фосфогипс 17,6 20

22,4

Таблица

Значения показателей для состава

Показатели

2, Длительность перемешивания, I + II стадии, мин

Прочность при сжатии, ИПа

12+ 36 18+ 42 24 + 48

0,65

0,6 . 0,62 в ба3t ц °

Показатели юа време обработки лувгн гречневой в автоклаве, ч, концентрации смолы. иг/л, н давлении

Покаеателн лрн давленнц, ати, концентрации смолы, мг/л, н времени обработки

Показатели нрц концентращеи карбамндной сиолы в вода, ° ц /л, времени oOpadetsa, н давлении свойства

5 25 50 0,5 1,5 2,5

0,5 1,5 2,5 5 25 50

5 ?5 50

05ч 15÷ 25ч

3 ати

2 атн 3 атн 1 атн 2 атн

1 а

Плотноств, кг/м1:и

2

Ковффициент теплолроводиости, ккал/м ч град

2

Прочность лрн скатки, НПа:

2

??9 241 235 231

230 242 236 2Э2

?44 256 252 246

249 ?33

250 2Э4

2260 250

244 238 232

245 239 233

259 254 250

0,061

О, 06

0,073

О, 065

0,063

О, 076

0,069

0,067

0,078

0,07

О, 068

0,080

0,071

О, 069

O ° 082

0,067

0,065

О, 076

0,08

0,082

0,09

0,067

О, 065

0,078

0,075

0,072

0,085

0,62

0,62

0,62

0,65

0,65

0.65

0,55

0,55

0.56

0,61

О,о2

0.61

0,60

0,61

0,60

0,64

0,64

0.64

0,63

0,62

0,62

0,59

0,60

0,60

0,48

0,48

0.49

Составитель Н.Щекина

Редактор Н.Гунько Техред М.Ходанич Корректор M.Кучерявая

Заказ 1827 Тираж 567 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/ 5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101