Способ жидкой штамповки

Иллюстрации

Показать всеРеферат

Изобретение относится к получению заготовок деталей методами совмещения процессов литья и штамповки. Цель изобретения - получение отливок с повышенными механическими свойствами на отдельных участках. Заливают в матрицу 1 точную дозу металла. Пуансонами 2, 3, 4, 5 прикладывают давление P 1 и выдерживают деталь под этим давлением в течение времени, достаточного для образования 75-85% твердой фазы металла в заготовке. Пуансоны 2 и 3 перемещаются за это время на величину H 1, компенсируя усадочные процессы при затвердевании. Затем к пуансону 2 прикладывают увеличенное давление, под действием которого происходит дальнейшее перемещение пуансона 2 на величину H 2, при этом пуансоны 3, 4 и 5 принудительно возвращаются в исходное положение. Одновременно с этими перемещениями происходит окончательное затвердевание металла изделия 6 во всем объеме. В зонах под пуансонами 3, 4 и 5 наблюдается пластическая деформация ε≥0,7...0,8. 6 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ)ЬЧИН дц В 22 D 18/02

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 428) 742/27-02 (22) 13.07,87 (46) )5,07,90. Бюл, )) . 26 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургичеLêîго машиностроения им. А.)1..Целикона (72) Г.А,Кринонос, О.A.Солоцуха, A.А.Cапрыкин, H..Я.Белоусов, Л.Г,Гришиí, H.Г.Колосенок и Е.M,Покровский (53) 62).74.043.2 (088.8) (56) Штамповка жидкого металла./Под ред. .,Л.Батышена, И.: Машиностроенис, )979, с 65, 168.

Анторское сницетельстно СССР

¹ 416157, кл. В 22 D )8/02, 1971, (54) СПОСОБ ЖИДКОЙ ШТАМПОВК)) (57) Лзобретение относится к получению заготовок деталей методами совмещения процессов литья и штамповки. Цель ,изобретения — получение о тли нок с

„,80„„15779

2 повышенными механическими свойствами

l на отцельных участках. Заливают н матрицу 1 точную дозу металла, Пуансонами 2, 3, 4, 5 прикладывают давле. ние Р, и выдерживают деталь под этим давлением в течение нремени, достаточного для образования 75-85Х твердой фазы металла н заготовке. Пуансоны 2 и 3 перемещаются за это время на величину h,, компенсируя усадочные проце ñ сы при з ат нерцев анни, Затем к пуансону 2 приклацынают увеличенное давление, под цействием которого происходит цальнейшее перемещение пуансона 2 на неличину пр, при этом пуансоны 3, 4 и 5 принудительно возвращают- а ся н исходное положение. Одновременно с этими перемещеьыяьщ.происходит окончательное затнерценание металла изделия 6 но нсем объеме, Б зонах под пуансонами

3, 4 и 5 наблюдается пластическая деформация Я 30 7...0,8, б ил, Вш

15779 16 4

Изобретение относится к литейному

М о производству, в частности к получению деталей совмещенными методами ,литья и прессования, Цель изобретения — получЕние отливок с повышенными механическими сволствами на отдельных участках.

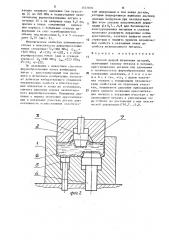

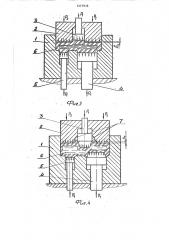

На фиг. 1 и 2 изображена штамповая оснастка для формообразования разных ,деталей н момент после заливки и приложения первоначального давления, на фиг, 3 и 4 — то же, непосредственно перед началом локального приложения . Увеличенного давления; на фиг. 5 и 6 - и заключительный момент формообразова ния,Нa фиг ° 1, Зи 5 изображают получение детали с бобышкаьи на фиг. 2, 4 и 6 " полу:чение более сложной детали с патрубками ,,и оребрением.

20.Способ осуществляется .следующим об,разом. ! Расплав жидкого металла заливают ,в матрицу 1 непосредственно или через дозирующее устройство (не показ ано) ,с необходимой точностью по объему.

Затем пуансонами 2-5 прикладывают . давление Р1 и выдерживают деталь под этим давлением н течение времени, цос-30 таточном для образования 75" 85% гаер.дой фазы металла н заготовке, а пуансоны 2 и 3 перемещаются за это время на величину h, компенсируя усадочные

1 процессы при затвердевании (фиг.. 3

35 и 4), После этого к пуансону 2 при" кладынают увеличенное давление Р, под действием которого происхогр т дальнейшее перемещение пуансона 2 на величину h, а пуансоны 3, 4, 5 при- 4п нудительно возвращаются н исходное положение, оснобожцая при этом часть объема полости матрицы. Одновременно с этими перемещениями происходит окончательное затнерденание металла изделия 6 во всем объеме. Затем пуансон 2 извлекают из матрицы 1, а пуансоны 3, 4, 5 дейстнуют как съемники и ныталкинатели, ходом которых деталь

6 отделяют от пуансона 2 и матрицы 1.

Время ныдержки под давлением Р выбирают таким, чтобы обеспечить затнердевание металла с компенсацией усацочных явлений до момента снятия нагрузки. Величина нремени выдержки может быть определена экспериментально, ли55 бо расчетным путем, на основе изне T ных рекомендаций по скорости затнердевания металла при жидкой штампонке, Следует отметить, что возможны различнь1е варианты приложения локальных увеличенных давлений к пуансонам штампа, как по величине, так и по времени.

Эти режимы определяются н кажцом конкретном случае конфигурацией детали и необходимой величиной степени деформации опрецеленных конструктивных элементов изделия. Давление Р, выбирают из требований ликвидации усадочной пористости и рыхлости н- отлитой детали.

Кроме того, Р1 на заключительной стадии формообразования зависит от пластичности металла при локальной деформации (отсутствия внешних и внутренних трещин), При формообразонании высокопластичных металлов и сплавов на заключительной стадии P „=0.

Выбор величины перемещения h< и объемов поЛостей А, Б и В (фиг ° 5) определяют из соображений обеспечения локальной пластической деформации с заданной степенью деформации, котоф рая, н сною очередь, диктуется заданными служебными характеристиками и

f и уровнем механических снойстн. Дня .большинстна известных металлов и силавов максимальные меха ические свойства налюдаются при степенях деформации

Я 3 0,7...0,8, Необходимые при этом давления Р могут. находиться в интервале от 5 при пластических деформациях с оформлением тонких ребер или тонких полотен и до 1,01 g при пластических деформациях относительно массивных бобышек или неглубоких впадин, П р и м е. р. Деталь сложной формы корпусного типа с бобышками и ребрами из алюминиевого сплава АМг6 по предлагаемому способу из готанливают на гидравлическом штампоночном прессе с номинальным усилием 30 NH. Масса отливки 12,5 кг.

Плавку ведут н вакуумой плавильной печи электросопротинления из шихты, состоящей из чушкового алюминия и лигатур.

Заливку дозы расплава н матрицу осуще стнляют мерным ковшом с точностью дозирования +0,05 кг при 1020+

+20 К. Матрицу и пуансоны индукционжлм методом нагревают до 520+10K, После заливки на расплав пуансонами прикладынают давление 150 KIa и производят кристаллизацию под этим давлением н течение 50 с пока не эакристяллизоналось 75,. „80% объема, после чего ло5 157 кально повышают давление (на пуансоне 2) до 220 МПа и осуществляют окончательное формообразование детали в течение !5 с на величину хода 9,5 мм, причем в зонах сопряжения основания корпуса с бобышками степень деФОрмации за счет освободившегося . объема под пуансонами 3, 4 и 5 составляет 0,75 (фиг, б) . !

Механические свойства алюминиевого сплава в пластически деформированных зонах следующие: =360 МПа;

=320 MIIa; d =!5X; ч =207., а в недеформированных. зонах (дне и стенках корпуса) 6Н =280 МПа; д,z=220 ИЧа; = 7/; g =227..

По сравнению с известным способом формообр азов ания путем комбинации литья ñ кристаллизацией под давлением и штамповки изобретение позволяет добиться избирательного повышения механических свойств в конструктивных элементах и зонах их сочленения, снизить удельные усилия окончательного формообразования, Повышение давления в период окончания кристаллизации в локальньtx участках детали дает возможность осуществления пластичес7916 б е кой деформации в тех зонах детали, которые подвергаются нанболее высоким

1 силовым нагрузкам при эксплуатации, 5

При этом степень пластической дефор-. мации ) 0,7...0,8 для большинства конструкционных металлов и сплавов позволяет разрушить первичные литые кристаллиты, залечить дефекты литой структуры и поднять уровень механических свойств в укаэанных зонах до свой ств шт ампов а нного металла.

Фор мула из обретения !

Способ жидкой штамповки деталей, включающий заливку металла в матрицу, кристаллизацию металла под давлением и окончательное формообразование под повышенным давлением,. о т л и ч а юш и и с. я тем, что, с целью получения отливок с повышенными механическими свойствами на отдельных участках, повышенное давление прикладывают ранее полного окончания кристаллизации металла к локальным участкам с выдавливанием металла в упрочняемые зоны отливки до достижения в них ппастиче ской деформации Е?! 0, 7. °, 0,8, 1577916

}577916

Составитель a,Кузнецова

Техред Л. Сердюкова Корректор С.Иекмар

Редактор М,Товтин

Зак as 1878 Тноаж 632 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ.UUct

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r Ужгород, ул. Гагарина, 101