Способ установки деталей в автоматической линии

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке материалов резанием, а именно к способам установки деталей в автоматических линиях. Изобретение позволяет сократить время на установку деталей. Несущий орган транспортера - штанга 1 имеет жесткие 2, 3, регулируемый 4 и подпружиненный регулируемый 5 упоры. Перед базированием обрабатываемых деталей вводят наладочную операцию, при которой в зону обработки подают эталонную деталь 10 с базовым отверстием 15 и выставляют ее базовый торец 16 относительно технологического отверстия приспособления. Далее регулируемый упор 4 устанавливают по базовому торцу 16 детали 10. Упор 5 выполняют подпружиненным, а штангу 1 - поворотной. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1577937 А 1 (51)5 В 23 Q 3/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

RO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ. СССР

1 (21) 4169944/25-08 (22) 30.12.86 (46) 15.07.90. Бюл. № 26 (75) С. С. Кокорев, А. И. Комков и В. Н. Фефелов (53) 62.229.329 (088.8) (56) Корсаков В. С. Автоматизация производственных процессов. М.: Высшая школа, 1978, с. 174, рис. 5.4, (54) СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ В .АВТОМАТИЧЕСКОЙ ЛИНИИ (57) Изобретение относится к обработке материалов резанием, а именно к способам установки деталей в автоматических линиях.

Изобретение позволяет сократить время на установку деталей. Несущий орган транспортера — штанга 1 имеет жесткие 2, 3, регулируемый 4 и подпружиненный регулируемый 5 упоры. Перед базированием обрабатываемых деталей вводят наладочную операцию, при которой в зону обработки подают эталонную деталь 10 с базовым отверстием

15 и выставляют ее базовый торец 16 относительно технологического отверстия приспособления. Далее регулируемый упор 4 устанавливают по базовому торцу 16 детали 10.

Упор 5 выполняют подпружиненным, а штангу 1 — поворотной. 3 ил.

1577937

Таким образом, упоры 4 и 5 транспортера выставлены. При обработке деталь устанавливается транспортером в приспособление 14. Штанга 1 с упорами 4 и 5 поворачивается после зажима детали, чтобы уйти на промежуточную позицию. Далее, повернувшись, упор 4 базирует заготовку 17 на промежуточной позиции.

Обработанная деталь 10 перемещается далее по транспортеру, местами детали не меняются, а следуют одна за другой. Точность остановки штанги 1 определяется жесткими упорами привода транспортера (не показан) и регулировкой упора 4.

Выставленная в продольном направлении заготовка 17 перемещается штангой 1 по промежуточным планкам 18 транспортера в приспособление, где она с помощью зажимных элементов 13 окончательно базируется и зажимается. Начинается обработка, штанга поворачивается на следующую заготовку и выставляет ее упором 4 в продольном направлении. Далее цикл повторяется, Изобретение относится к обработке материалов резанием, а именно к способам устанонки деталей в автоматических линиях.

Цель изобретения — сокращение времени на установку деталей.

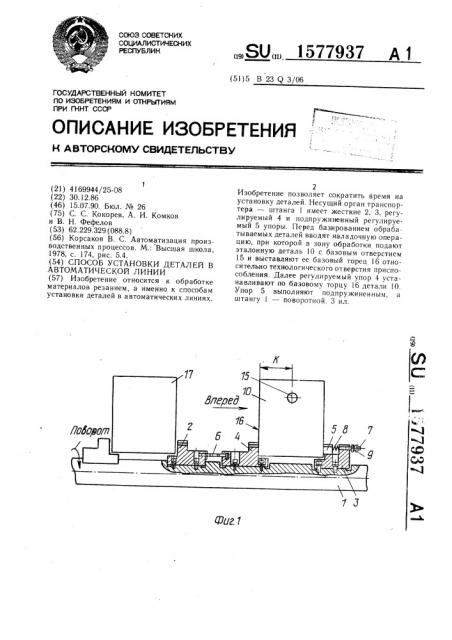

На фиг. 1 изображен несущий орган транспортера в зоне приспособления, продольный разрез; на фиг. 2 — то же, с частью приспособления, поперечный разрез; на фиг. 3 — несущий орган транспортера, план.

Несущий орган транспортера выполнен в виде штанги 1, на которой установлены упоры: жесткие 2 и 3, регулируемый

4 и регулируемый подпружиненный 5.

Упор 4 снабжен винтом 6 для регулирования его положения на транспортере. Положение упора 5 на несущем органе 1 определяется тягой 7, жестко заделанной в упоре 5 и подвижной относительно упора 3, и фиксируемой пружиной

8 н гайкой 9.

Формула изобретения

Позицией 10 обозначена эталонная деталь, а плоскости базирования приспособления обозначены соответственно: горизонтальная 11, боковая 12. Схематически изображен зажим 13 детали !О приспособления !

4. Упоры снабжены заходными фасками для облегчения обхвата детали. Позицией 15 обозначено базовое отверстие детали 10 и соосное ему технологическое отверстие приспособления 14. Торец 16 эталонной детали 10 является базовым, а другой ее торец выполняют относительно первого с учетом допуска на наименьший размер обрабатываемой детали. В переднем положении транспортера (рабочая позиция) с помощью регулировочного винта 6 подводят упор 4 к базовому торцу 16 эталонной детали 10 до касания и закрепляют его.

Далее гайками 9 обеспечивают размер

K больше разницы величины эталона и миниv:àëbHo допускаемого размера детали для обеспечения гарантированного поджима детали упором 5 к упору 4.

Деталь ориентируется относительно режущего инструмента с помощью базового отверстия эталонной детали и сносного с ним технологического отверстия в приспособ,лении 14.

Способ установки деталей в автоматической линии, при котором деталь перемещают в рабочую позицию с помощью несущего органа транспортера, базируют и закрепляют в приспособлении станка автоматической линии, отличающийся тем, что, с целью сокращения времени на установку детали за счет исключения времени на ввод размещенного в технологическом отверстии приспособления фиксирующего элемента приспособления в базовое отверстие детали, перед базированием в приспособлении станка деталь выставляют по упорам, которые размещают на несущем органе транспортера и настраивают в рабочей позиции по эталонной детали, один торец которой выполняют базовым и выставляют его относительно технологического отверстия приспо40 собления, а другой торец выполняют относительно первого с учетом допуска на наименьший размер обрабатываемой детали, при этом упоры выполняют регулируемыми, один из них выставляют по базовому торцу эталонной детали, другой упор берут подпружиненным, а несущий элемент транспортера выполняют в виде поворотной штанги.

1577937

Составитель А. Никифоров

Редактор М. Товтин Техред А. Кравчук Корректор М. Самборская

Заказ 1879 Тираж 67! Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, !О!