Способ изготовления надувных эластичных оболочек

Иллюстрации

Показать всеРеферат

Изобретение относится к изготовлению резиновых технических изделий и может быть использовано при изготовлении надувных эластичных оболочек, в частности резинокордных оболочек для шахтных пневматических крепей. Цель изобретения - повышение качества оболочек за счет устранения влияния разброса размеров заготовки оболочек при формовании. Для этого при формовании подвижную полуформу 4 сначала устанавливают в положение, соответствующее формующей полости 2 для минимально возможного размера заготовки оболочки 1. Затем в полости заготовки оболочки 1 создают давление рабочей среды, достаточное для увеличения формующей полости до действительного размера заготовки оболочки за счет перемещения подвижной полуформы 4 относительно неподвижной полуформы 3 под действием раздуваемой заготовки. Фиксируют подвижную полуформу и доводят давление рабочей среды в заготовке оболочки 1 до номинального. В результате предотвращается недопрессовка оболочек и образование складок на их поверхности. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК!

° .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н A BTQPCHGMY СВИДЕТЕЛЬСВ ТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4478301/22-05 (22) 29.08.88 (46) !5.07.90. Бюл. № 26 (71) Донецкий научно-исследовательский угольный институт (72) М. Б. Розенталь, Н. А. Николенко, М. А. Витка, Н. В. Моисеенко, В. И. Зиновенко, К. Т. Духновский и Т. К. Скрыпник (53) 678.028.273(088.8) (56) Патент США № 3705224, кл. 264 — 96, опубли к. 1972.

Патент CPP № 59231, кл. 39 а 67/02, опублик. 1975. (54) СПОСОБ ИЗГОТОВЛЕНИЯ НАДУВHbIX ЭЛАСТИЧНЫХ ОБОЛОЧЕК (57) Изобретение относится к изготовлению резиновых технических изделий и может быть использовано при изготовлении надувных эластичных оболочек, в частности резинокордных оболочек для шахтных пневмати(51) 5 В 29 С 35/04, В 29 г 22, ОО

2 ческих крепей. Цель изобрстения — повы.*шение качества оболочек за счет устранения влияния разброса размеров з":ãîòîâêè оболочек при, формовании. Для этого пр;.: формовании подвижную полуформу 4 снач:: ла устанавливают ь положение, соотнесет вующее формующей полости 2 для минимально возможного размера заготовки оболоч ки 1. Затем в полости заготовки оболочки i создают давление рабочсй среды, достаточное для увеличения форму1о цей полости до действительного размера заготовки оболочки за счет перемешения подвиж!!ой

-полуформы 4 относительно неподвижно, .:. полуформы 3 803, действием раздуваемо.". заготовки. Фиксируют подвижную полуформу и доводят давление рабочей среды H заготовке оболочки 1 до номинального. В результате предотвращается недопрессовка оболочек и образование складок на их поверхности. 2 ил.

1577991

Формула изооргтгиия

Составитель В. Ватурова

Редактор В. Ковтун Техред A. Кравчук Ксроектор С. Шевкун

Заказ 1881 Тираж 541 Подписное

В11И IIII I Государственного комите а:ln изоор тенин м li открытиям при ГКг1Т СССР

115085, Москва, хк — 85, Раугвская и10., д. 4/5

Произво гственно-издате:ьский комбинат ;Па г.";:-:... г Ужгород, угь Гагарина, 101

Изобретение относится к изготовлению рез11новых технических изделий и может быть использовано при изготовлении надувных э11астичных оболочек, в частности резинокордных оболочек для шахтных пневматических крепей.

Цель изобретения — повышение качества оболочек за счет устранения влияния разброса размеров заготовок оболочек при формовании.

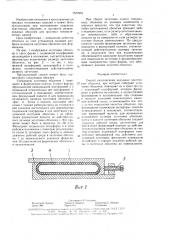

На фиг. 1 изображена заготовка оболочкк в пресс-форме с подвижной полуформой, находящейся в положении, соответствующем ь инималь!1о возможному размеру заготовки оболочки; на фиг. 2 — то же, с подвижной полуформой, находящейся в положении, соответствующем действительному размеру заготовки.

Предлагаемый способ может быть осуществлен следующим образом.

Собранную заготовку оболочки помещают в формующую полость 2 пресс-формы, образованной неподвижной полуформой 3 и подвижной относительно нее полуформой 4, установленной в положение,. соответствующее формующей полости 2 для минимально возможного размера заготовки оболочки 1 (фиг. 1). Затем в полость заготовки оболочки 1 подают рабочую среду до создания в кей давления достаточного для перемещения подвижной полуформы 4 под действием газдуваемой заготовки оболочки 1 до увеличения формующей полости до действит=-лысого размера заготовки оболочки 1. Это дпавление может быть в пределах 10 — 30 кПа.

Фиксируют подвижную полуформу 4 в этом рабочем положении с помощью регулируемого упора 5, запирают пресс-форму и доводят давление рабочей среды в заготовке оболочки 1 до номинального давления формсвания. Осуществляется формовакие оболочки 1 и вулкаккзация.

При сборке заготовок одного типоразмера оболочки их размеры колеблются в широких пределах, что при известных способах изготовления оболочек приводит либо к недопрессовке, если размер заготовки меньше номинального, либо к образованию складок на их поверхности, если размеры заготовки больше номинального. По предлагаемому способу формование заготовки произ1зодится в формующей полости, соответст10 вующей действительному размеру заготовки, в результате чего при вулканизации обеспечивается идеальное прилегание каружной поверхности заготовки к формообразующим поверхностям пресс-формы, что обес15 печивает высокое качество оболочек.

Способ изготовления надувных эластич70 ных оболочек, при котором собирают заготовку оболочки, помещают ее в пресс-фо,: му с подвижкой полуформой, которую фиксируют в рабочем положении, и осуществляют формование и вулканизацию при создании в полости заготовки номинального давления рабочей среды, отличающийся тем, что, с це.зь1о повышения качества оболочек, при формовакии подвижную полуформу сначала устанавливают в положение, соответствуюгцее формующей полости для минимально возможного размера заготовки оболочки, зате:v в полости заготовки оболочки создают давление рабочей среды, достаточное для увеличения формующей полости до действительного размера заготовки оболочки за счет перемещения подвижной полуформы отно35 cHTcJIbHo неподвижной под действием раздуваемой заготовки, фиксируют подвижную полуформу к доводят давление рабочей среды в заготов:;е оболочки до номинального.