Каменное литье

Иллюстрации

Показать всеРеферат

Изобретение относится к производству каменного литья, используемого для изготовления конструкционных элементов агрегатов, предназначенных для работы в условиях литья алюминиевых сплавов. Цель - повышение стойкости материала в алюминиевых расплавах в результате повышения плотности его структуры при сохранении высоких прочностных показателей. Каменное литье содержит, мас.% : 31,6-37,1 SIO 2 8,9-10,5 AL 2O 3 21,2-24,9 MGO 8,3-9,7 K 2O 7,8-9,1 F 2 8,7-22,2 ZRO 2.Каменное литье имеет равномерную мелкокристаллическую структуру с размерами кристаллов 50-70 мкм, предел прочности при сжатии 92-97 МПа, предел прочности при изгибе 24,3-27,8 МПа, выдерживает 15750 термоциклов работы в алюминиевых расплавах. 2 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) д ) С 04 В 30/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ П.(НТ СССР &- ъмц»

ОПИСАНИЕ ИЗОБРЕТЕНИЯ вЂ”

К А STGPCHGMY СВИДЕТЕЛЬСТВУ (21) 44095!. 7/23 — 33 (22) 12.04.88 (46) 15.07.90. Бюл. № 26 (71) Институт проблем литья АН УССР (72) А.В.Косинская, А.Г.Малявин, М.К.Малявина, В.Н.Моисеенко, А.С.Лакеев, Н.И»Фомин и В.Н.Булатов (53) 666,199(088.8) (56) Авторское свидетельство СССР

¹ 992446, кл. С 04 В 30/00, 1981.

Проблемы каменного литья. Сборник.

Вып. 3. Киев. Наукова Думка, 1975, с.158-166. (54) КАМЕННОЕ ЛИТЬЕ (57) Изобретение относится к производству каменного литья, используемого для изготовления конструкционных

Изобретение относится к камнелитейному производству и может быть использовано при изготовлении литых изделий, предназначенных для работы в качестве конструкционных элементов агрегатов литья алюминиевых сплавов. .Целью изобретения является повышение стойкости материала в алюминиевых расплавах в результате повышения плотности его структуры при сохранении высоких прочностных показателей.

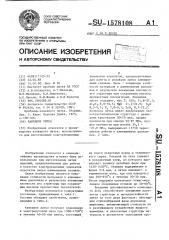

Изобретение поясняется конкретными составами, приведенными в табл.1.

Составы обладают свойствами, приведенными в табл.2.

Каменное литье получают плавлением в электродуговой печи при 1500-1700 С в течение 40-60 мин шихты, состоящей элементов агрегатов, предназначенных для работы в условиях литья алюминиевых сплав ов . Цель — повышение стойкости материала в алюминиевых расплавах в результате повышения плотности его структуры при сохранении высоклх прочностных показателей, Каменное литье содержит, мас.7: SiO 31,6-37,!

А1 0 3 8, 9-10,5; Ng0 21, 2-24,9; К О

8,3-9,7; Р 7,8-9,1; ЕгО 8,7-22,2.

Каменное литье имеет равномерную мелкокристаллическую структуру с размерами кристаллов 50-70 мкм, предел прочности при сжатии 92-97 MIa пре-дел прочности при изгибе 24,3

-27,8 МПа, выдерживает 15750 термоциклов работы в алюминиевых распла— вах. 2 табл. из смеси осадочных пород и технического сырья. Расплав из печи сливают в разливочный ковш, из которого производят заливку литейных форм при

1430-1450 С. Отливки выдерживают в форме 5-6 мин, а затем помещают в термическую печь, где они находятся при 900-950 С в течение 20-30 мин.

После выдержки производят отжиг-медО ленное охлаждение отливок до 50-60 С.

Введение дополнительного компонента ЕгОт способствует повышению плотности структуры и металлостойкости литья за счет двух факторов: обогащения стеклообразной фазы двуокисью циркония, увеличивающей стою<ость ее к разрушающему воздействию жидкого алюминия, и уплотнения структуры материала в результате заполнения про3 1578108

3},6-37,1

8,9-k 0,5

21,2-24,9

8,3-9,7

7,8-9,1

8,7-22,2

Таблица 1

Содержание компонентов, мас.Е

Состав

КО F<

ZrO 2 А120 > MQO

SiO@

10,5

9,7

9,1

24,9

8,7

3?,1

8,4

8,9

9,7

22,9

16,0.

34,1

7,8

21,2

8,3

8,9

31,6

22,2

Таблица 2

Состав Структура

Размер кристаллов, мкм

Предел прочности

ИстинПредел прочности при изгибе, МПа

Кажущаяся плотКозф. харак. плоти. от-ры, К

К-во те рмоциклов работы в алым. сплаве при

700-750 С ная плотность г/см

IT. зона

t зона прн сжатии, ИПа ность, г/см

1 Равномерно кристал.

50-70

50-60

60-70

2,78 0,04 15750

50-70 95,0

60-50 97,0

60 "70 92, 0

25,0

2,82

27,8

2 То жс

2,83

2,79

0,04

15750

24,3

2,84

2,81

0,03

15750

Прото- Эональтип

15-16

100-500 500-1200 49-56

2,74

2,68

0,06

5250 ная межутков между к рис таллами основ ной фа зы — к алиев ого фторфлог опита — образованиями дополнительной фазы— бадделеита (ZrO<). Одновременная кристаллизация двух фаз из расплава

5 способствует образованию мелкокристаллического, однородного строения отливок. Размер кристаллов фторфлогопита составляет 50-70 мкм, что обеспечивает литью высокие прочностные свойства. Так как коэффициенты термичес:кого расширения обеих кристаллических фаз (6,2.10 6 1/град бадделеита и

6,8 10 1/град — калиевого фторфло-6 гопита) при температуре работы отлио вок 700 С близки, то полученный материал имеет высокую термостойкссть °

Это позволяет использовать его в условиях термоциклического нагружения длительное время. Бадделеит также, как цирконийсодержащая стеклофаза, устойчив к разрушающему действию алюминиевых сплавов.

По сравнению с известным материа- 2 лом ресурс работы изделий в машинах литья алюминиевых сплавов возрастает, в 3 раза. Повышенная плотность струк— туры за счет заполнения промежутков бадделеитом, снижение степени разрушения материала в результате обогащения стеклофазы цирконием способствует увеличению металлостойкости деталей.

Высокая прочность и термостойкость обеспечивают надежность и долговечность при эксплуатации.

Так как цирконийсодержащие композиции не рас тв оряются и не в заимодейе твуют с жидким алюминием, то их использование способствует повышению качества производимого алюминиевого литья. В нем снижается содержание неметаллических включений, исключается загрязнение металла нежелательными элементами. При этом повышается эффективность эксплуатации алюминиевых отлив ок .

Формула изобретения

Каменное литье, содержащее Si02, А1208, МдО, К20, Рг о т л. и ч а ющ е е с я тем, что, с целью повышения стойкости материала в алюминиевых расплавах в результате повышения плотности его структуры при сохранении высоких прочностных показателей, оно дополнительно содержит ZrO при следующем соотношении компонентов, мас.7:

SiOz

А 2, Mg0 ко

Р

ЕгОт