Способ получения хлороформа

Иллюстрации

Показать всеРеферат

Изобретение относится к галоидзамещенным углеводородам, в частности к получению хлороформа, используемого в органическим синтезе и в качестве растворителя. Цель - повышение селективности процесса по хлороформу и упрощение технологии. Получение ведут путем газофазного хлорирования сырья - смеси метилхлорида с метиленхлоридом (в массовом соотношении (0,17-0,46):1)-хлором при массовом отношении хлора к смеси 0,5-0,7 при 400-500°С, времени контакта 0,5-1,5. Процесс ведут в кипящем слое твердого инертного теплоносителя, предпочтительно отработанного в системе циркуляции воздухом, или паровоздушной смесью при 550-650°С с отделением целевого продукта и рециклом оставшейся реакционной массы. Процесс проводят в односекционном реакторе при гидродинамических условиях кипящего слоя, обеспечивающих режим ионного перемешивания по твердым частицам и режим вытеснения по газовой фазе при непрерывной циркуляции теплоносителя и охлаждении его в системе циркуляции вне реактора. 1 з.п. ф-лы., 1 табл.1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) Щ) С 07 С 19 /04, 1 7/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ HOMHTET

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4480239/23-04 (22) 08.09.88 (46) 15.07.90. Бюл. Р 26 (72 ) С. В. Горшков, Ю. А.Колбановский, А.Я. Розовский,- Ю.А. Тр егер, В. Н.Розанов, Е.В. Гвозд, А.И.Масляков, В. Ю. Захаров, Л. М. Боров нев, А.Н.Голубев, И.И.Бевзенко и М. Ф. Черемных (53) 547.412.114.07 (088.8). (56) Авторское свидетельство СССР

Р 667539, кл. С 07 С 17/10, 1979. (54) СПОСОБ ПОЛУЧЕНИЯ. ХЛОРОФОРМА (57) Изобретение относится к галоидзамещенным углеводородам, в частности к получению хлороформа, используемого в органическом синтезе и в качестве р астворителя, Цель — повышение селективности процесса по хлороформу и упрощение технологии.Получение ведут путем газофазного хпорирования сырья — смеси метилхлорида с

Изобретение относится к способам получения хпороформа, широко используемого в качестве полупродукта в органическом синтезе и растворителя.

Целью изобретения является повышение селективности процесса по хлороформу и упрощение технологии.

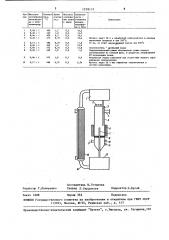

На чертеже приведена принципиальная схема реактора.

На чертеже обозначено: 1 — бункер для холодного теплоносителя, 2 — штуцеры для ввода датчиков, 3 — патрубок дпя подачи холодного теплоносит еля в р еактор, 4 — штуцер для вывода продуктов хлорирования на цикметиленхлоридом в массовом соотношении (0,17-0,46):1-хлором при массовом отношении хлора к смеси. 0,5-0,7 при 400-500 С, времени контакта

0,5-1,5. Процесс ведут в кипящем слое твердого инертного теплоносителя, предпочтительно отработанного в системе циркуляции воздухом, или паровоздушной смесью при 550—

650 С с отделением целевого продукта и рециклом оставшейся реакцион ной массы. Процесс проводят в одно— секционном реакторе при гидродинамических условиях кипящего слоя, обеспечивающих режим ионного перемешивания по твердым частицам и режим вытеснения по газовой фазе при непрерывной циркуляции теплоносителя и охлаждении его в системе циркуляции вне реактора. 1 з.п. ф-лы, 1 табл., 1 ил. лон, 5 — корпус реактора хлорирования, 6 — электрообогрев, 7 — патрубок для вывода горячего теплоносителя, 8 — газораспределительная решетка, 9-11 — штуцеры для подачи в реактор хлора, хлорметанов, азота, 12— теплообменник, 13 — бункер для горячего теплоносителя, . 14 — эрлифт-; труба для транспорта теплоносителя, Изобретение иллюстрируется примерами 1-6. Пример 7 показывает, что выбор инертного теплоносителя не оказывает влияния на показатели процесса. Примеры 8 и 9 показывают, что несоблюдение гидродинамического ре!

578! 19

3 жима приводит к резкому снижению селективности, пример 10 показывает, что длительное проведение хлорирования без отжига теплоносителя также вызывает падение селективности, Пример l . В реакторе диаметром 0,1 м и высотой 0,5 м проводят процесс хлорирования хлористого метила в смеси с хлористым метиленом в массовом соотношении 0,46:1 в кипящем слое теплоносителя, который подвергают непрерывной циркуляции в системе циркуляции вне реактора и охлаждению. Теплоноситель — .нормальный электрокорунд, зернистость 20 подается в реактор из бункера 1,Реактор снабжен штуцерами 2 для ввода датчиков, замеряющих температуру и давление в реакционной зоне, Через 20 патрубок 3 в реактор подается холод ный теплоноситель. Продукты хпорирования выводятся из реактора на цик:лон через штуцер 4. Реактор хлорирования имеет корпус 5, на который установлен электрообогрев 6. Через патрубок 7 из зоны реакции выводится горячий теплоноситель. Реакционная

;смесь поступает в реактор через газо;р аспредепительную р ешетку 8. Подача 30 ! хлора, хлорметанов и азота для продувки производится через штуцеры

9 — 11 соответственно. Горячий теплоноситель подается на охлаждение в теплообменник 12 из бункера 13 пневмотранспортом с помощью эрлифт-трубы 14 ° Хлорирование проводят в непрерывном режиме с рециклом непрореагировавших метилхлорида и метиленхлорида в течение 2 ч, температура хло- 40 рирования 400 С, время контакта

1,5 с, массовое соотношение тенлоноситель: хлор 5,5:1,0, массовое соотношение хлора к смеси хпорметановр еагентов-0,5. Конв ерсия хлор а 45

99,4Е; углеводородов С и выше в лродуктах хлорирования нет. Гидродинамические условия кипящего слоя обеспечивают режим полного перемешивания по твердым частицам (что подтверждено отсутствием градиента температуры в реакторе) и режим вытеснения по газовой фазе. Охлаждение теплоносителя производится вне реактора, в выносном теплообменнике, входящем в систему циркуляции.

Сводный материапьный баланс процесса следующий.

Подают, к г/ч: хлор 1, 66; хлори стый метил 1,08; хлористый метилен

2,33.

Получено на выходе из реактора, кг/ч: хлор 0,01; хлористый водород

0,84; хлористый метил 0,53; хлористый метилен 2,10; хлороформ 1,43; четыреххпористый углерод 0,1.

Аналогично ведут процесс в примерах 2-10. Условия и результаты опытов приведены в таблице.

Полученные результаты показывают, что изобретение позволяет повью сить селективность процесса по хлороформу, определяемую массовым соотношением папучаемых хлороформа и четыреххлористого углерода в 1,7—

2,4 раза. Технология процесса существенно упрощается за счет перехода от многосекционного реактора с перфорированными перегородками и плос коспир альными тепл ообменника- ми к простому цилиндрическому односекционному реактору с газораспредепительной решеткой и внешним теплообменником.

Формула и зобр ет ни я

1. Способ получения хлороформа путем газофазного хлорирования органического сырья хлором при повышенной температуре в кипящем слое твердого инертного теплоносителя с отделением целевого продукта и рециклом оставшейся реакционной массы, о т— л и ч а ю шийся тем, что, с целью повышения селективности процесса по хлороформу и упрощения технологии, в качестве сырья используют смесь метилхпорида с метипенхпоридом в массовом отношении (0,17-0,46);1, процесс проводят при температуре

400-500 С, времени контакта 0,5-1,5 с и массовом отношении хпора к смеси метилхлорида с метипенхлоридом 0,5—

0,7 в односекционном реакторе при гидродинамических условиях кипящего слоя, обеспечивающих режим полного перемешивания по твердым частицам и режим вытеснения по газовой фазе при непрерывной циркуляции теплоносителя и охлаждении его в системе циркуляции вне реактора.

2. Способ по п.!„о т л и ч а ю— шийся тем, что используют теплоноситель, обработанный в системе циркуляции воздухом или паровоздушной смесью при 550-650 С.

1578119

При- Иассовое мер соотноюение

Темп ер аВр емя контакта>с

Иассовое Селехтивсоотнаае- ностьтур а, ос

Примечание метилхпорида к метил еихлорнду ние хлора к сырью отиоюенне выходов хлороформа и СС1ы

0,5

0 5

0 5

0 5

1 046: 1 400 1,5

2 0,46: 1 440 1,0

3 0,46: 1 500 0,5

4 0,32: 1 475 0,75

14,Э

14 3 !

4,1

10 4

Процесс ведут 50 ч с обработкой теплоносителя в системе циркуляции воздухом и при 550 С.

То ие, но отзаг паровоацунной смесью при 650 С

5 Oi!7.: 1 480 0,75

6 0,46 : 1 440 I 0

7 . 0,46 : I 475 0,75

8 046:1 440. 10

0,5

0,7

0,5

0,5

11,3

10,0

13,0

1,3

Теплоноситель - дробленый кварц

?ндродинамсческий резин обеспечивает резин полного переманивания по газовой фазе. В.продуктах хлорирования

22 производных зтаиа.

Раздельная подача реагентов прн отсутствии полного переманивания теплоносителя

Процесс ведут 20 ч без обработки теплоносителя в системе циркуляции, 9 0,46.: 475 1,0

0,7

0,9

0,5

10 017:1 480 075

2,34

Составитель Н, Гозалова

Танкред Л. Серд!окова

Редактор Т.Лазоренко

Корректор Л.Патай

Заказ 1388 Тара!к 352 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óàãîðîä» ул. Гагарина, 101