Полировальный состав

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии обработки оптических деталей, в частности к алмазно-абразивным составам для механической обработки синтетических твердых материалов (лейкосапфира, оптической керамики и др.), м иби в оптико-механической и электродной промышленности. Изобретение позволяет повысить химическую активность состава и улучшить качество поверхности синтетических твердых материалов за счет использования состава, содержащего, мас.% алмазный микропорошок 0,5-50 оксиэтилированная стеариновая кислота (стеарокс=6) 35-65 эмульсол Э-2 или ЭТ-2 остальное. 1 табл.

„„SU„„1578169

СОК)3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК. (1)С С 09 С 1/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4451119/23-05 (22) 30.06.88 (46) 15.07.90 . Бюл. Р 26 (72) А..П..Жужнева, И.В.Га танин, . В.П.Маслов и В.В.Вовк (53) 621.921 (088.8) (56) Авторское свидетельства СССР

N 891736, кл. С 09 G 1/02, 1979. (54) ПОЛИРОВАЛЬНЫЙ СОСТАВ (57) Изобретение относится к технологии обработки оптических деталей, в частности к алмазно-абразивным составам для механической обработки. синтеИзобретение относится к технологии обработки оптических деталей, в частности к алмазно-абразивным -составам для механической обработки синтетических твердых материалов. (лейкосап-: фира, оптической керамики и др.) и может быть использовано в оптико-механической и электронной промышленности.

Цель изобретения — повышение химической активности состава и .улучше- ние .качества поверхности синтетических твердых материалов.

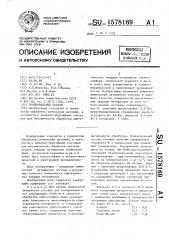

Изобретение илпк .трируется следую-. щими примерами (см. таблицу).

Пример. Для оценки химической активности состава для полироваиия и

его смазывающих свойств в процессе обработки лейкосапфира была исследована зависимость микротвердости обрабатываемой поверхности от концентрации компонентов предлагаемого состава. Кроме того, определяли качество обрабатываемой поверхности и .произво-

2 тических твердых материалов (лейкосапфира, оптической керамики и др.), и может быть использовано в оптикомеханической и электронной .промышленности. Изобретение позволяет повысить химическую активность состава и улучшить качество поверхности синтетических твердых .материалов за счет использоВания состава,.содержащего, мас.7: алмазный микропорошок 0,5 — 50; оксиэтилированная стеариновая кислота (стеарокс-6) 35-65; эмульсол 3-2 или .3Т-2 остальное. 1 табл. дительности обработки. Полировальный состав готовят простым смешиванием стеарокса-6 с эмульсолом при комнат- ( ной температуре. Полирование производили иа станке Illll-2001"1 при следующих . значениях технологических параметров: полировальник — дюр-алюминиевый, давление на полировапьник 1 кг/см 1 чист ло оборотов шпинделя 40 об/мин, абра- рр зив †.алмазный микропорошок АСИ 5/3.

В качестве образцов применяли блок из

7 образцов диаметром 1 см, наклеенных на планшайбу. Подачу суспензии производили вручную смазыванием кисточкой, Эмульсол Э-2 и эмульсол ЭТ-2 являются товарньпчи продуктами и представ-ляют собой смесь минерального масла с химически активными и поверхностно- 4 активными присадками. Состав эмульсо— ла марки ЭТ-2 по, мас.7.:.

Асидол 5,5 — 8,0

Талловое масло 5,5 — 7,5

Полигликоли 1,0 — 2,0

1578169

Чистота обработки по ГОСТ

11141-76 .

Состав

Микротвердость

Примечание

Съем материала в мг за 3 ч для полирования поверхностного слоя, кг/см2

Состав быстро высыхает, наблюдаются отдельные ласины

Препарат ОС-20

Триэтаноламин

Велосит

Алмазный порошок

AC1tI5/3

Веретенное масло

10 50 2 1750

30

P IV

2,0

До 100

Пр.едлагаемый

Низкая абразивная способность

25 42, 5 1800

0,2

74,8

35 50,8 1750

0 5

64,5 плохо смывается водой

Стеарокс-6 .

Алмазный порошок

Эмульсол Э-2

Стеарокс-6

Алмазный порошок

Эмульсол 3-2

P=III

Оптимальное соКаустическая сода 0,6 — 0,9

Вода 1,5 — 6,0

Веретенное масло Остальное

Микротвердость поверхностного слоя определяли на приборе IlNT-3 при нагрузке на алмазный наконечник, равный 50 r. Производительность обработ.ки определяли весовым способом по съему материала в мг эа 3 ч полирова- 10 ния. При испытании образцон проводили,10 параллельных проб. Чистоту обра15атываемой поверхности определяли по известной методике.

Результаты испытаний предлагаемого 1,5 состава в сравнении с известным приведены в таблице.

Преимуществом предлагаемого состава по сравнению с известным являет- 20 ся более высокая химическая актив, ность и смазывающая способность, что позволяет повысить производительность обработки на 15% и повысить чистоту обрабатываемой поверхности. Состав 25 более технологичен, легко смывается водой с поверхности (не требует растСодержание компонентов, мас.%

Изве- Окись алкилдиметилстный амина 10 норителей), а при обработке не высыхает на инструменте, что позноляет испольэовать его на автоматическом оборудовании.

Формула изобретения

Полировальный состав, содержащий алмазный микропорошок и дисперсионную среду, отличающийся тем, что, с целью повышения химической .активности состава и улучшения качества синтетических твердых материалов, он в качестве дисперсионной среды содержит оксиэтнлированную стеариновую кислоту — стеарокс-6 и эмульсол Э-2 или ЭТ-2 — смесь минерального масла с химически активными добавками и поверхностно-активными присадками при следующем соотношении компонентов, мас,%:

Алмазный микропорошок 0,5 — 5,0

Оксиэтилиронанная стеариновая кислота (стеарокс-6) 35 — 65

Эмульсол 3-2 или ЭТ-2 Остальное отношение комP=III понентон

1578169

Продолжение таблицы

То .же

P=III

Р ?ТТ

P=III Поягляется вязкость состава и снижается абразивная способность

Составитель И. Гинзбург

Редактор M.Íåäîëóæåíêî Техред Л.Олийньис Корректор С. Черни

Заказ 1890 Тираж 571 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно †издательск комбинат "Патент", r.ужгороц, ул. Гчгарипа, 101

Стеарокс-6

Алмазный порошок

Эмульсол Э-2

Стеарокс-6

Алмазный порошок

Эмульсол Э-2

Стеарокс-6

Алмазный порошок

Эмульсол Э-2

50,0

2,5 55,6 1650

47,5

65,0 52,5 1700

5,0

30,0

75,0

6,0 48,2 1830

19,0