Способ изготовления секции газосборного колокола алюминиевого электролизера

Иллюстрации

Показать всеРеферат

Изобретение относится к производству алюминия и его сплавов электролитическим способом и служит для улавливания газов от алюминиевых электролизеров с самообжигающимися анодами. Целью изобретения является повышение срока службы газосборного колокола и снижение энергетических затрат. Стенка газосборного колокола выполнена из спеченного корунда и армирована внутри металлической вставкой, например стальной решеткой. Изобретение обеспечивает протекание высокотемпературного синтеза, в результате которого получают формованную, армированную металлической решеткой стенку колокола. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИИ (51)5 С 25 С 3 22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4418951/23-02 ("2) 21.03.88 (46) 15.07.90. Бюл. N 26 (71) Иркутский филиал Всесоюзного научно-исследовательского и проектного института алюминиевой, магниевой и электродной промышленности и Иркутский алюминиевый завод (72) В.Т,Степанов, В.Ф.Аносов, Т.>.Афракова, Е.Е.Лавренчук, И.Г.Гринберг и Л.А.Беляев (53) 669. 713. 72(088.8) (56) Авторское свидетельство СССР

Н 846600, кл. С 25 С 3/22, 1981.

Авторское .свидетельство СССР

Р 1266899, кл. С 25 С 3/22, 1987.

Изобретение относится к производству алюминия и его сплавов электролитическим способом и служит для улавливания газов от алюминиевых электролизеров с самоо бжигающимися анодами. Целью изобретения является сниже- ние энергетических затрат на его изготовление и повышение срока службы. газосборного колокола.

Способ заключается в том, что в газосборном колоколе алюминиевого электролизера, включающем стенку с элементом крепления, стенка выполнена из продуктов горения смеси на ос-. нове порошкообразных оксида алюми„„Я0„„1578234 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИИ ГАЗОСБОРНОГО КОЛОКОЛА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА .(57) Изобретение относится к производству алюминия и его сплавов электролитическим способЬм и служит для улавливания газов от алюминиевых элек-. тролизеров с самообжигающимися анодами. Целью изобретения является повышение срока службы газосборного колокола и снижение энергетических затрат.

Стенка газосборного колокола выпол нена из спеченного корунда и .армирована внутри металлической вставкой; например стальной решеткой. Изобрете-. ние обеспечивает протекание высоко- ф температурного синтеза, в результате которого получают формонанную, арми- Q) рованную металлической решеткой с ген- Смр ку колокола. 1 ил., 1 -табл.

A ма ния и алюминия и армирована внутри. . металлической вставкой, -.апример . стальной решеткой, соединенной с эле- ментом крепления; кроме того, в дан-. ной конструкции из продуктов порения порошкообразных материалов может быть выполнена только внутренняя поверхность стенки..

В способе.изготовленйя газосборного колокола алюминиевогО электролизера, состоящего из стенки и эле мента крепления, включающего установку. в форму метяллической вставки, заполнение формы материалом при.нагреве с последующим охлаждением, металлическую вставку, выполненную, на1578234

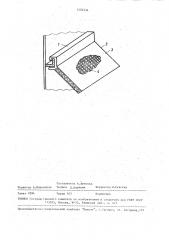

Изобретение поясняется чертежом, на котором изображен колокольный газосборник алюминиевого электролизера.

Колокольный газосборник состоит из элемента 1 крепления, стенки 2, которая выполнена из продуктов горе-. ния смеси на основе порошкообразных оксида алюминия и алюминия 3..

Внутри стенка армирована стжьной решеткой 4. Стальная решетка 4,являясь несущим каркасом, соединена (приварена) к элементу 1 крепления. Копример, из стальной решетки, соединяют с элементом крепления перед установкой ее в Форму., после заполнения

Формы материал уплотняют при удельном давлении 50-200 кг/см ., при этом окончательное формирование иэделия ведут при нагреве в печи до температуры воспламенения алюминия в окислительной атмосфере, при этом в качестве материала используют, смесь порошкообразных оксида алюминия и алю миния со связующим — жидким стеклом, взятых в соотношении, мас.%:

Оксид алю- 15 миния . 35-60

Апюминий . 30-60

Жидкое стекло . 5-10

Опытным путем установлено, что возникновение самопроизвольной реакции горения..начинается при условии, что расстояние между центрами соприкасающихся одна с другой частичек.порошка алюминия должны быть равны или меньше величины суммы их. радиусов. В противном случае самопроизвольной реакции горения не происходит.

Это условие достигается удельным давлением уплотнения смеси.. в. форме: в пределах 50-200 кг/см а . 30

Оптимальная температура:нагрева смеси в окислительной атмосфере, при которой происходит самопроизвольное горение определена опытным путем и находится в пределах 590-640 С.

Данный процесс горения сопровождается повышением температуры смеси

:1100-1300 С, при которой волна горения распространяется от одного участка к другому до тех пор, пока изделие не спечется. В результате реакции горения порошкообразные алюми, ний и оксид алюминия образуют модификацию М-корунда, 45 локольный газосборник навешивается на алюминиевый электролиэер.

В процессе работы электролизера колокольный газосборник испытывает воздействие высоких температур и аг" рессивной.среды — расплавленного электролита.

Обладая высокой .термостойкостью (примерно 2000 С), инертностью,,низо кой теплопроводностью, низкой смачива" емостью по отношению к электролиту и алюминию и, кроме того, инертностью по отношению к кислороду воздуха,армированная стенка позволяет повысить срок службы гаэосборника н предотвра-. тить поступление железа в металл, снизить. теплопотери электролизера примерно на 14% от тепловых потерь анодного узла. В случае. нарушения цеЪ лостности газосборника при пробивке корки электролита попавшие в расплавленный электролит куски прсдуктов горения постепенно растворяются в нем, не загрязняя металл.Обладая меньшей . плотностью (см, таблицу), чем электролит (2,02-2,05 г/см ), куски стенки, состоящие из оксида алюминия (Kкорунд), плавают на поверхности электролита, т.е. находятся в наилучших условиях для постепенного их раство-, эения.

Пример. Готовили смесь,мас.%.: ! порошкообразный оксид алюминия 45, алюминиевый порошок крупностью 50100 .мкм (можно некондиционный материал) 48 и жидкое стекло 7. Все перемешивали .до получения .однородной массы. Форму, подготовленную для получения изделия, йа половину ее высоты заполняли полученной смесью. Затем устанавливали в форму стальную решетку, после чего заполняли форму на полную высоту. смесью. Смесь в форме уплотняли под давлением 100—

125 кг/см в пресс-форме. Сырое изделие помещали в печь и нагревали в окислительной атмсофере (воздуха) до температурй воспламенения алюминия (590-640 С). В результате возникала самопроизвольная реакция горения, сопровождающаяся. повышением температуры до 1200дC. При этом происходил высокотемпературный синтез, в результате чего. изделие. спекалось. После охлаждения изделие подвергали испытаниям (см. таблицу).

Возможно выполнение стенки газосборника комбинированной: снаружи—

1578234

Технологические параметры

Состав смеси

Линейное

Коафф. теплоКажуща яся плотусилие

Температура. плавлеd ния, С

Краевой угол смачиНредел прочности уплотнения кг/см расширение при

900 С>2 ность,. г/см проводнасти, ккал при сжатии, кг/см вания идким люмини м.ч град

125

1,97

-0,07

0>39

127 480

2000

200

141 150

2,11

0,41

0,08

2000

1,88 0,32

119 460

2000

0,09 и р и м е ч а и и е. Данные приведены по полученным продуктам торения. чугун, а внутренняя поверхность — из продуктбв горения, смеси на основе порошкообраэных оксида алюминия и. алюминия, и эта часть стенки армирована металлической вставкой, например стальными «стержнями.

Формула изобретения

Способ изготовления секции газо- ° сборного колокола алюминиевого электролизера, включающий заполнение литейной формы материалом и ее охлаждение, отличающийся тем, что, с целью повышения срока службы газосборного колокола и снижения

Оксид алюминия-35 (порошок

Алюминиевый порошок — 60

Жидкое стекло — 5

Оксид алюминия (порошок) 45

Алюминиевый по.рошок — 48

Жидкое стекло-7

- Оксид алюминия—

60 (порошок)

Алюминиевый порошок — 30

Жидкое стек. ло — 10 энергетических затрат, перед заполнением литейной формы в нее устанавливают арматуру, в качестве материала заполнения используют смесь порошка- 1

5 образных оксида алюминия и металлического алюминия с жидким стеклом, взятых в соотношении, мас.7.:

Оксид алюми10 ния 35-60

Металлический алюминий 30-60

Жидкое стекло 5-10 после заполнения материал уплотняют

2 при удельном давлении 50-200 кх /см с последующим нагревом до 590-640 С о в окислительной атмосфере.

1578234

Составитель А. Арнольд

Редактор А,Маковская Техред П.Олейник Корр тор H P я

Подписное

Заказ 1894

Тираж 543

ВНИИПИ Государственного комитета по изобретениям и открмтиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

11роизводств< ннз-издательский комбинат "Патент", г. жгорол, ул . Гагарина, 101