Способ заточки микроинструментов

Иллюстрации

Показать всеРеферат

Изобретение относится к механической обработке, касается шлифования и может быть использовано при заточке стеклянных и металлических микроэлектродов, применяется в электрофизиологических исследованиях. Цель изобретения - повышение качества заточки. Посредством электромагнитного вибратора 1 рабочему инструменту 2, выполненному в виде упругой стальной полосы, сообщают колебательные движения с частотой резонанса инструмента 2. На конце инструмента 2 закреплена пластина 3 с абразивной поверхностью. Микроэлектрод устанавливают в манипуляторе 5 и размещают под требуемым углом к абразивной поверхности пластины 3 посредством оптического микроскопа 6. Заточка микроэлектрода производится при сообщении пластине 3 колебательных движений с частотой резонанса инструмента 2. Проекцию оси микроэлектрода на пластину 3 располагают при этом параллельно направлению колебательных движений пластины 3. 1 ил.

ССЮЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (191 (11) А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4442936/31-08 (22) 20.06.88 (46) 23 ° 07,90. Бюл. Р 27 (71) Институт физиологии им. А.А,Богомольца (72) В.А,Иайский и В.Я.Фридляндский (53) 666.1..053 (088.8) (56) Авторское свидетельство СССР

Р 1315248, кл. В 24 В 3/60, 1985.

1,54) СПОСОБ ЗАТОЧКИ ИИКРОИНСТРУИЕНТОВ (57) Изобретение относится к механической обработке, касается шлифования и может быть использовано при заточке стеклянных и металлических микроэлектродов, применяемых в электро физиологических исследованиях. Цель изобретения - повьппение качества заточки. Посредством электромагнитно(1)5 В 24 В 3/60 // В 24 В 7/24

ro вибратора 1 рабочему инструменту

2, выполненному и виде упругой стальной полосы, сообщают колебательные движения с частотой резонанса инструмента 2, На конце инструмента 2 закреплена пластина 3 с абразивной поверхностью. Иикроэлектрод устанавливают в манипуляторе 5 и размещают под требуемым углом к абразивной по, верхности пластины 3 посредством оптического микроскопа 6. Заточка микроэлектрода производится при сообщении пластине 3 колебательных движений с частотой резонанса инструмента

2. Проекцию оси микроэлектрода на пластину 3 располагают при этом параллельно направлению колебательных движений пластины 3. 1 ил.

1579732

Способ позволяет повысить качество заточки и упростить процесс заточки за счет использования малоинерционных систем с малым размахом колебаний.

Ф о р м у л а изобретения

Составитель Т,Петухова

Редактор Л.Зацева Техред M.Ходанич Корректор С.Черни

Заказ 1981 Тираж 614 Подписное

BHHHIlH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

Изобретение относится к механической обработке, касается шлифования изделий и может быть использовано при заточке стеклянных и металли,ческих микроэлектродов, применяемых в электрофизиологических исследованиях.

Цель изобретения — повышение качества заточки.

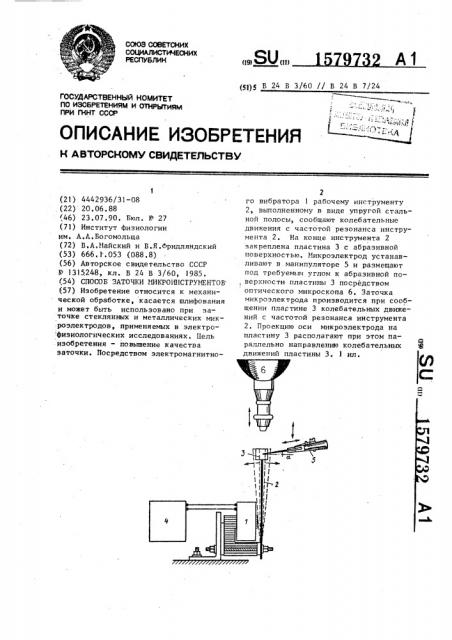

На чертеже изображено устройство для реализации способа заточки.

Устройство представляет собой электромагнитный вибратор 1, работающий на частоте механического резонанса рабочего инструмента 2, выпол ненного в виде упругой стальной по,лосы. На другом конце полосы за креплена пластина 3 с абразивной но,верхностью, Устройство включает ге нератор 4 переменного тока, питающий вибратор 1, Частоту и величину на пряжения генератора 4 можно менять, роме того, имеется манипулятор 5 ,для крепления микроэлектрода и плав- . ного его подведения под заданным углом к абразивной поверхности пластины 3, и оптический микроскоп 6 для ,контроля касания и наблюдения за хором заточки микроэлектродов, Заточку микроэлектродов производят

1 следующим образом. Подают напряжение на вибратор 1 и регулируют частоту генератора 4 до получения максимального размаха колебаний рабочего ин струмента 2, что имеет место на частоте его механического резонанса.

Затем уменьшают выходное напряжение ! ,генератора 4 до нуля, Закрепляют в .,манипуляторе 5 микроэлектрод, Под контролем микроскопа 6 подводят микроэлектрод под заданным углом к пластине 3 и легко касаются его кончиком абразивной поверхности пластины 3, располагая при этом проекцию оси микроэлектрода на абразивную поверхность параллельно направлению колебательных движений пластины 3. Затем плавно увеличивают напряжение генератора 4 до получения выбранного размаха колебаний рабочего инструмента

2. Время заточки зависит от начального диаметра кончика, материала микроэлектрода, используемого абразива и скорости заточки (равной удвоенной частоте, умноженной на размах колебаний). После окончания заточки плавно уменьшают напряжение питания вибратора 1, и микроэлектрод отводят от абразивной поверхности. Производится визуальный контроль качества заточки микроэлектродов под оптическим микроскопом 6. Равномерность износа абразивной поверхности рабочего инструмента 2 обеспечивается перемещением кончика вновь затачиваемого микроэлектрода на другой участок абразивной поверхности с помощью винтов манипу-! лятора 5, Рекомендуемый режим заточки: размах колебаний пластины 2-10 мм, частота колебаний 100-300 Гц, угол наклона оси микроэлектрода к абразивной поверхности пластины р4 (угол)

".àòo÷êH)20-40, Способ заточки микроинструментов, при котором микроинструмент устанавливают из условия образования угла между его осью и абразивной поверхностью пластины и сообщают ей рабочее

40 движение, о тлич ающийся тем, что, с целью повышения качества заточки, пластине сообщают рабочие

l движения в виде колебаний с частотой

45 резонанса, а микроинструмент располагают так, чтобы проекция его оси на абразивную поверхность пластины была параллельна направлению колебательных движений последней.