Способ определения адгезионной прочности керамического покрытия на сдвиг

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, а именно к определению адгезионной прочности керамических покрытий, наносимых методом электрофореза. Целью изобретения является повышение точности и уменьшения трудоемкости определения адгезионной прочности путем приближения условий испытаний к реальным и сокращения числа операций по определению адгезионной прочности. Подложку выполняют в виде двух соосно установленных цилиндров, причем на боковой поверхности одного из них выполняют винтовой паз длиной в один шаг, равный 1,0 - 2,0 см. До нанесения покрытия в пазу размещают спиральную вставку, выступающую над боковой поверхностью цилиндра на 0,3 - 0,7 см. После нанесения покрытия вставку удаляют, а к покрытию после его высушивания прикладывают сдвигающее усилие. Дагезионную прочность @ определяют из соотношения , где @ - когезионная прочность покрытия H - толщина покрытия, α - угол подъема винтовой линии L - расстояние от торца цилиндра до места разрушения покрытия на винтовой линии. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) с 01 N 19/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМ .К СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

11РИ ГКНТ СССР

1 (21) 4449928/25-28 (22) 27.04.88 (46) 23.07.90. Бюл. N 27 (71) Харьковский политехнический институт им. В.И. Ленина (72) Б.И. Сыч, А.В. Рыжков, О.Н. Хорошилов и Л.Н. Юрковский (53) 620.179.4(088.8) (56) Авторское свидетельство СССР

1456847, кл. G 01 N 19/04, 1987. (54) СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ

ПРОЧНОСТИ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА

СДВИГ (57) Изобретение относится к машиностроению, а именно к определению адгезионной прочности керамических покрытий, наносимых методом злектрофореза. Целью изобретения является повышение точности и уменьшение трудоемкости определения адгезионной прочности путем приближения условий

Изобретение относится к области машиностроения, а именно к определению адгезионной прочности керамических покрытий, наносимых методом электрофореза.

Целью изобретения является повышение точности и уменьшение трудоемкости определения адгезионной прочности путем обеспечения возможности нанесения покрытия на подложку и его испытание в условиях, идентичных условиям работы покрытия на подложке в производстве при нанесении его методом электрофореза, а также путем исключения необходимости измерения и расчета площади сдвига и осущест„,Я0„„1580230 А 1

2 испытаний к реальным и сокращения числа операций по определению адгезионной прочности. Подложку выполняют в виде двух соосно установленных цилиндров, причем на боковой поверхности одного из них выполняют винтовой паз длиной в один шаг, равный 1,02,0 см. До нанесения покрытия в пазу размещают спиральную вставку, выступающую над боковой поверхностью цилиндра на 0,3-0,7 см. После нанесения покрытия вставку удаляют, а к покрытию после его высушивания прикладывают сдвигающее усилие. Адгезионную прочность „ определяют из соотношения 6 = 2 „ h tgo(/L, где 6 - ко- д гезионная прочность покрытия; Ь толщина покрытия; o(— угол подъема винтовой линии; L — расстояние от торца цилиндра до места разрушения С„ покрытия на винтовой линии. 3 ил. вления дополнительных операций по приклеиванию покрытия к подложке.

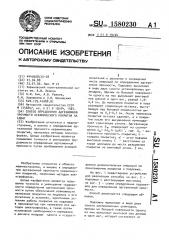

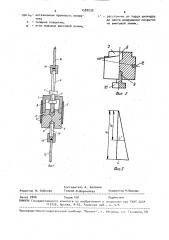

На фиг. 1 представлено устройство для реализации способа; на фиг, 2— подложка с центрирующим выступом; . на фиг. 3 - схема определения параметров для определения адгезионной прочности.

Способ реализуется следующим образом.

Подложку выполняют в виде двух соосно расположенных цилиндров, причем на боковой поверхности одного из них выполняют винтовой паз длиной в один шаг, который составляет от

1580230

= 1/2 Н L, 40 где Н - высота треугольника;

L -. основание треугольника.

Для упрощения расчетов выражают высоту треугольника через основание

Н =? ge(, 45 где а - угол, образованный съемным выступом с торцом цилиндра.

В момент срыва части покрытия с подложки когезионные и адгезионные силы равны между собой:

,„Р =5 h| где 6 - удельйая адгезионная прочность .

6 » — удельная когезионная прочность площадь сдвига IloKpblTNR c подложки;

1,0 до 2,0 см, До нанесения покрытия в винтовом пазу размещают спиральную вставку, выступающую над боковой поверхностью цилиндра на 0,3-0,7 см.

Затем на подложку наносят покрытие, а после его нанесения вставка, формирующая выступ, извлекается и покрытие вместе с подложкой сушится. Таким образом, по месту установки встав-®О ки образуется винтовая щель, отделяющая часть покрытия в виде треугольника площадью S = LH/2 от основной части покрытия.

При выполнении винтового паза больше чем на один шаг в покрытии при извлечении винтового выступа образуются две щели над участком покрытия, где начинается второй виток, что приводит к понижению точности определения площади треугольника по месту сдвига. При выполнении винтового паза меньше чем на один шаг при определении адгеэионной прочности сдвиг покрытия может произойти не в виде тре- 25 угольника, а по неопределенной форме, что затрудняет точно определить ее площадь, После сушки покрытия на подложке к нему прикладывают усилие до разрушения, Из-за нарушения структурной целостности происходит срыв покрытия с подложки по площади, ограниченной линией винтового выступа и торцом данного цилиндра. Площадь срыва покрытия имеет форму треугольника (фиг. 3), которая определяется по формуле

h - толщина покрытий;

- расстояние от торца и«ли, д/ ра до места разрушения покрытия на винтовой линии.

Устройство для реализации способа состоит из двух подложек 1 и 2 (фиг. 1), в виде цилиндров, выполненных с возможностью стыковки торцами, один из цилиндров выполнен с центрирующим выступом 3, служащим для центровки двух цилиндрических подложек при их стыковке, направляющего штыря Й, вставленного в отверстие 5, выполненного по оси торца в цилиндрической подложке ) с возможностью зацепления с цилиндрической подложкой

2 в отверстии 6 и содержащего фиксирующие элементы 7 и 8, выполненные с возможностью перемещения вдоль оси штыря. В цилиндрической подложке 2 выполнено отверстие 9 с резьбой, в которое вставляют штырь 10 при испытании адгезионной прочности. На боковой поверхности цилиндрической подложки 2 выполнен .паз 11 по винтовой линии на один шаг, в который устанавливают съемный винтовой выступ 12. Крепление устройства на машине осуществляют при помощи захватов 13 и 14, шарнирно соединенных с соответствующими тросами 15 и 16.

Формула изобретения

Способ определения адгезионной прочности керамического покрытия на сдвиг, заключающийся в том, что на боковую поверхность подложки, выполненной в виде двух соосно установленных цилиндров, наносят покрытие и после его отверждения прикладывают сдвигающее усилие до разрушения покрытия, отличающийся тем, что, .с целью повышения точности и уменьшения трудоемкости определения, до нанесения покрытия на боко- вой поверхности одного из цилиндров выполняют винтовой паз длиной в один шаr, который составляет от 1,0 до

2,0 см, и размещают в нем спиральную вставку, которая выступает над боковой поверхностью цилиндра на 0,30,7 см, после нанесения покрытия вставку удаляют, а адгезионную прочность 6 определяют из соотношения

Q = 26„Ь tg3/L, 1580230

Составитель А. Балаева

Корректор М,Шароши

Техред М.Моргентал

Редактор Н. Бобкова

Заказ 2006 Тираж 491 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

f13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательскии комбинат Патент, г. Ужгород, у . . p

II н л. Га га ина 1 О1 где 6„- когезионная прочность покрытия;

h — толщина покрытия; (.- угол подъема винтовой линии;

L — расстояние от торца цилиндра до места разрушения покрытия на винтовой линии.