Способ кристаллизации из растворов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к технике кристаллизации веществ из растворов и может быть использовано в химической, металлургической и других отраслях народного хозяйства. Цель изобретения - повышение эффективности теплообмена и получение однородных кристаллов за счет создания псевдоожиженного слоя, равномерно распределенного во всем объеме раствора. Способ осуществляют в устройстве, в котором предусмотрена свободно размещенная на дне газораспределительная решетка, в котором газораспределительные трубки имеют равномерно расположенные отверстия на нижней стороне. Сжатый воздух для охлаждения подают в газораспределительную решетку с возрастающими скоростями от 6 до 25 м/с и расходом от 0,2 до 1,8 нм 3/мин. Раствор охлаждают до температуры окружающего воздуха, и готовые кристаллы выводят из верхней части кристаллизатора. 2 с.п. ф-лы. 3 ил.

СОЮЗ СОВЕТСКИХ

МИ

РЕСПУБЛИК

И1)5 В 01 D 9/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4304414/23-26; 4362699/23-26, (22) 09.09.87 (46) 30,.07.90. Бюл. N - 28 (75) И.Б.Коэодерсв и В.Л.Романенко (53) 660.065.52 (088.8) (56) Авторское свидетельство СССР

Р 467751, кл. В 01 D 9/02, опублик.

1975.

Стабников В.Н. Процессы и аппараты пищевых производств. И.: Агропромиздат, 1985, с.111. (54) СПОСОБ КРИСТАЛЛИЗА1ЯИ ИЗ РАСТВОРОВ И УСТРОЙСТВО ДИ ЕГО ОСУЩЕСТВЛЕНИЛ (57) Изобретение относится к технике кристаллизации веществ из растворов и может быть использовано в химической, металлургической и других отрасИзобретение относится к технике кристаллизации веществ иэ растворов и может быть использовано в химической, металлургической и других отраслях народного хозяйства.

Цель изобретения — повышение эффективности теплообмена и получение однородных кристаллов за счет создания псевдоожиженного газожидкостного слоя, равномерно распределенного во всем объеме раствора.

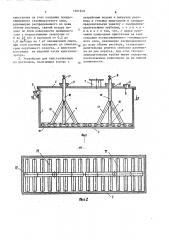

На фиг.1 изображено устройство, продольный разрез; на фиг.2 — то же, в плане; на фиг.3 — воздухораспределительная трубка с отверстиями, поперечный разрез.

Устройство для кристаллизации включает прямоугольную камеру 1 с

„„SU„, 1581340 А 1

2 лях народного хозяйства. Цель изобретения — повышение эффективности теплообмена и получение однородных кристаллов эа счет создания псевдоожиженного споя, равномерно распределенного во всем объеме раствора. Способ осуществляют в устройстве, в котором предусмотрена свободно размещенная на дне газораспределительная решетка, в котором-газораспределительные трубки имеют равномерно расположенные отверстия на нижней стороне. Сжатый воздух для охлаждения подают в газораспределительную решетку с возрастающими сксростями от 6 до 25 м/с и расходом от 0,2 до 1,8 нм /мин. Раствор охлаждают до температуры окружающего воздуха, и готовые кристаллы выводят из верхней части кристаллизатора. 2 с.п. A-лы, 3 ил. горизонтальным дном 2, крышкой 3 и воздухораспределительную решетку 4, размещенную свободно на горизонтальном дне 2.

Камера 1 имеет верхнее переливное отверстие со штуцером 5 для непрерыв- С© ного слива смеси охлажденного раство- »М. ра и кристаллов, расположенное в верх- () ней части стенки охлажденного конца кристаллизатора-камеры 1 °

Крышка 3 имеет отверстия 6 и 7 для залива горячего раствора и вывода отходящих паров и газов, а также от»ме» верстия 8 и 9 для прохода воздухоподающих труб 10 газораспределительной решетки 4.

Газораспределительная решетка 4 включает горизонтальные трубы 11, 1581340 скрепленные между собой центральной горизонтальной газораспределительной трубой 12,.соединенной с центральной воздухоподающей вертикальной трубой

10,и боковыми воздухораспределитель5 ными трубами 13.

Центральные трубы 10 крепятся соответственно к патрубкам отверстий

9 и 8 крышки 3 сланцевым разъемносжимным патрубком (не показан) или другим приспособлением, удерживающим диспергатор на дне кристаллизатора от подъема вверх. Горизонтальные трубы 11 имеют нижние отверстия 14 и боковые, отверстия 15, равномерно распределенные по нижнему. полупериметру окружности труб и всей их длине в виде нижних и боковых рядов отверстий для равномерно распределительного истечения сжатого воздуха.

Сжатый воздух в центральные трубы

10.подается автономно через регулируемые задвижки 16 и 17. По мере охлаждения раствора сжатого воздуха на охлаждение и перемешивание увеЛичивается от 0,2 до 1,8 нмЗ/мин на 1 м охлаждаемого раствора.

При подаче сжатого воздуха с расходом менее 0,2 м /мин, растущие

3 кристаллы будут оседать на дно, что

30 нарушит процесс кристаллизации, а более 1,8 мз/мин, приводит к выносу брызг, что также нарушает процесс кристаллизации.

При пуске пустого устройства в непрерывную работу вначале упаренный горячий раствор с температурой 105110 С, содержащий, например, хлорокись циркония, непрерывно заливают в камеру 1 через штуцер б до. уровня переливного отверстия 5.

Одновременно через регулируемые задвижки 16 и 17 подается сжатый воздух по газораспределительным трубам 10 и газораспределительной решет- 4 ке 4 для охлаждения раствора до окружающей, комнатной температуры, наt о пример, 18 С. По мере охлаждения ,раствора в режиме работы устройства о периодического действия до 18 С во- 50 эобновляется непрерывная подача горячего раствора и устройство переводится на режим непрерывной работы.

Горячий раствор через штуцер 6 непрерывно заливают в камеру 1 в 55 заданном по производительности количестве. Па первую и вторую стадии охлаждения устанавливают с помощью задвижек 16 и 17 постоянные расходы сжатого воздуха, который поступает в газораспределительную решетку 4.

Равномерно распределенный в газораспределительной решетке 4 сжатый воздух через. нижние 14 и боковые 15 отверстия, соответственно размером

3 и 2 мм, истекает со скоростью 6

25 м/с в раствор, разбиваясь на мелкие пузырьки за счет сопротивления среды, соударения встречных струй между собой и о поверхность дна кристаллизатора. Выбранный интервал скоростей обеспечивает интенсивное ведение процесса кристаллизации в псевдоожиженном слое раствора, позволяет вести равномерное перемешивание и охлаждение раствора во всем объеме камеры 1 в режиме "кипения" и иметь в каждом поперечном сечении камеры одинаковые условия роста кристаллов, находящихся в постоянно взвешенном хаотично-подвижном состоянии при горизонтальном потоке раствора и кристаллов. в сторону прохождения всех стадий охлаждения. По мере залива горячего раствора и его охлаждения до 16-20 С смесь раствора и кристаллов за счет подпора непрерывно загружаемого раствора и кипения непрерывно самотеком выгружается через переливное отверстие на дальнейшую обработку, например Фильтрацию, промывку и осушку кристаллов с получением готового продукта кристаллов восьмиводной хлорокиси циркония. э

Отходяшие пары-газы растворителей и нагретый воздух отсасываются через отверстие 7, расположенное в крьппке камеры.

Пример 1. Способ кристаллизации хлорокиси циркония с периодической выгрузкой смеси охлажденных раствора и кристаллов.

Предварительно упаренный горячий раствор с температурой, например,, 105 С, имеющий температуру начала выпадения зародьппей кристаллов, например, 90 С, заливают в камеру кристаллизатора до уровня переливного отверстия 5. Одновременно с. заливом раствора непрерывно подают сжатый воздух через газораспределительные решетки 4 из расчета по

0,2 нмЗ/мин на 1 м охлаждаемого раствора в первую стадию кристаллиза-. ции °

1340

Формула

55

15В

В заполненном таким образом кристаллизаторе с высотой слабокипящего раствора в три метра ведут первую стадию кристаллизации, с интенсивным 1 испарением растворителя, со средней скоростью охлаждения смеси раствора и растущих кристаллов 10 С в час в о течение трех часов, до охлаждения смеси до 75 С. Затем ведут вторую стадию кристаллизации до заданной . температуры охлаждения смеси, каприо мер, с 75 до 35 С, при расходе воздуха 0,6 нм /мин на 1 мэ охлаждаемой смеси, со средней скоростью охлаждения 5 С в час, в течение 8 ч. Третью стадию ведут с охлаждением смеси с о

35 до 17 С, до температуры окружающей среды помещения, при расходе воздуха

1,4 нм /мин на 1 м охлаждаемой смеси и средней скоростью охлаждения 3 С в час в течение 6 ч. При этом смесь раствора и кристаллов кипит и перемешивается во всем внутреннем объеме кристаллизатора, равномерно в объеме, охлаждая раствор и равномерно наращивая все кристаллы веществом раствора, при этом кристаллы растут в постоянно взвешенном хаотично-подвижном состоянии, что обеспечивает им одинаковые условия роста и получения однородных одинаковых по размеру и качеству кристаллов. Расширение псевдоожиженного слоя раствора и кристаллов, в зависимости от степени диспергирования сжатого воздуха и его расхода колеблется в пределах 10-207.. Охлажденная до 17 С смесь сливается на фильтрацию, промывку и осушку кристаллов.

Слив осуществляют через нижний штуцер (не показан) или сифоном. По мере слива расход воздуха снижается, например, до 0,3 нм /мин на 1 м смеси. Смесь сливается до уровня 0,30,5 м. После слива новый цикл процесса продолжается и заливается

/ новая порция горячего раствора и т.д.

Пример 2. Осуществление способа с непрерывной выгрузкой кристаллов.

Упаренный раствор при 105 С заливают в кристаллизатор и охлаждают как в примере 1.

Одновременно с непрерывным заливом горячего раствора, с помощью задвижки 16 устанавливают расход сжатого воздуха на газораспределительную решетку 4, например, по заданию в коли.честве 0,25 им э/мин на 1 мэ охлаждае5

45 мой смеси. В установившемся равновесии, раствор в первой стадии охлаждается вместе с растущими кристаллами с 75 до 35 С (на 40 С). Горячий раствор заливается на кипящую поверхность предварительно охлажденной до 75 С (в равновесии) смеси раствора и растущих кристаллов. Горячий раствор с температурой 105 С, за счет испарения растворителя охлаждается, попадая на поверхность и одновременно перемешиваясь со смесью и охлаждаемым воздухом приобретает равновесную температуру смеси с отдачей вещества в основном на рост всех омывающих кристаллов. Так же устанавливается расход сжатого воздуха регулировкой задвижки 17 на вторую стадию кристаллизации, с подачей его в газораспределительную решетку 4, в количестве, например, 1,5 м /мин.

В результате установившегося равновесия, смесь раствора и растущих кристаллов охлаждается с температуры 35 С до 17 С, до температуры воздуха помещения.

Во второй стадии также продолжается процесс кристаллизации с равномерным ростом всех кристаллов во всем объеме кристаллизатора над газораспределительной решеткой 4, в постоян-. но взвешенном хаотично-подвижном состоянии с одновременным поступательным движечием (потоком) слоя в сторону слива.

Охлажденную смесь раствора и крисо таллов до 17 С выгружают из верхнего переливного отверстия 5, за счет подпора и вытеснения загружаемым раствором со скоростью 1,6 мз/ч.

Смесь непрерывно фильтруют, промывают и отжимают кристаллы. Полученные однородные, одинаковые по размеру и качеству кристаллы восьмиводной хлорокиси циркония упаковывают как готовый продукт потребителю. изобретения а l*

1. Способ кристаллизации из растворов, включающий подачу исходного раствора и сжатого воздуха для охлаждения раствора, выращивание кристаллов и их выгрузку из кристаллиза" тора, отличающийся тем, что, с целью повышения эффективности теплообмена и получения однородных

1531340 кристаллов за счет создания псевдоожиженного газожидкостного слоя, равномерно распределенного во всем объеме раствора, сжатый воздух подают по всей поверхности придонного слоя с возрастающими скоростью от б до 25 м/с и расходом от 0,2 до

1.8 HM /ìèí на 1 мз охлаждаемой смеси, при этом раствор охлаждают до температуры окружающего воздуха, а кристаллы и:тружают из верхней части кристаллизатора.

2. Устройство для кристаллизации из растворов, Включающее корпус с патрубками подачи и выгрузки раствора и готовых кристаллов и газораспределительную решетку с газораспределительными трубками, о т л и ч а— ю щ е е с я тем, что, с целью получения однородных кристаллов за счет создания псевдоожиженного газожидкостного слоя, равномерно распределенного во всем объеме раствора, гаэораспределительная решетка свободно размещена на дне корпуса, при этом газораспределительные трубки имеют отверстия, расположенные равномерно на их нижней поверхности.

Составитель И.Рогачева

Техред И.Ходанич Корректор И.Шарошй

Редактор В,Ковтун

Заказ 2047 Тираж 553 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101