Устройство для редуцирования стержневых заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, точнее к устройствам для обработки металлов давлением без нагрева. Цель изобретения - повышение качества получаемых изделий, надежности устройства и снижение его энергоемкости. Устройство для редуцирования стержневых заготовок содержит вращающийся вокруг своей оси корпус 1 с центральным цилиндрическим отверстием, не менее трех неприводных деформирующих валков 5, каждый из которых выполнен с коническим концом, опорной цилиндрической частью и головкой, связанной с опорным вращающимся элементом. Валки 5 смонтированы в наклонных отверстиях под одинаковым углом к продольной оси корпуса 1. Радиальные игольчатые подшипники 6 смонтированы на опорной цилиндрической части валков 5. Опорный вращающийся элемент каждой головки деформирующего валка 5 содержит упорный подшипник 8. Каждый деформирующий валок снабжен фиксатором от осевого сдвига валков, включающим регулировочный элемент 9, шарик 10, подпружиненный пружиной 11, смонтированные в отверстиях крышки 13. Угол наклона образующей конического конца каждого деформирующего валка равен углу наклона оси этого валка к продольной оси корпуса 1. Конический конец и участок опорной цилиндрической части каждого деформирующего валка 5 размещены в центральном цилиндрическом отверстии корпуса. Расположение осей деформирующих валков в устройстве под углом редуцирования и возможность регулирования величины очага деформации позволяют повысить качество получаемых изделий, надежность устройства и снизить его энергоемкость. 1 з.п. ф-лы, 3 ил.

СОЮЭ ССВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУ БЛИН

А1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Ф

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

l10 H305PETEHHRM И OTHPbfTHRM

ПРИ ГКНТ СССР (21) 4464283/25-27 (22) 23.05.88 (46) 30.07.90. Рюл. В 28 (71) Камское объединение по производству большегрузных автомобилей (72) Л.И.Котляр и В.Л.Годлевский (53) 621.983,44(088.8) (56) Патент Великобритании

В 1596433, кл. В 21 D 22/14, 1981. (54) УСТРОЙСТВО ДЛЯ РЕДУЦИРОВАНИЯ

СТЕРЖНЕВЫХ ЗАГОТОВОК (57) Изобретение относится к машиностроению, точнее к устройствам для обработки металлов давлением без на2 Ю

„„SU„„1581402 (Si)S В 21 С 37/04, В 21 П 22/14

2 грева. Цель изобретения — повышение качества получаемых изделий, надежности устройства и снижение его энергоемкости. Устройство для редуцирования стержневых заготовок содержит вращающийся вокруг своей оси корпус 1 с центральным цилиндрическим отверсти-. ем, не менее трех неприводных деформирующих валков 5, каждый из которых выполнен с коническим концом, опорной цилиндрической частью и головкой, связанной с опорным вращающимся элементом. Валки 5 смонтированы в наклонных отверстиях под оди1581 402

HBKoBblM углом к продольной оси корпуса I Радиальные игольчатые подшипники 6 смонтированы на опорной цилинд рической части валков 5. Опорный вра-, щающийся элемент каждой головки дефор 5 мирующего валка 5 содержит упорный подшипник 8. Каждый деформирующий валок снабжен фиксатором от осевого.. сдвига валков, включающим регулировоч-10 ,ный элемент 9, шарик 10, подпружиненный пружиной ll, смонтированные в отверстиях крышки 13. Угол наклона образующей конического конца каждого деформирующего валка равен углу íà- Iñ

Изобретение относится к машиностроению, точнее к устройствам для обработки металлов давлением без нагрева.

Целью изобретения является повыше.— ние качества получаемых изделий .за счет увеличения точности их диаметральных размеров, надежности устройства и снижение его энергоемкости за счет уменьшения потерь на трение валков о корпус при редуцировании.

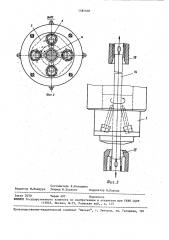

На фиг.l изображено устройство для редуцирования стержневых заготовок; на фиг2 — вид А на фиг.l; на фиг.3— процесс редуцирования стержневой заготовки

Корпус 1 с помощью лысок 2 и стопорных винтов 3 крепят к шпинделю 4 станка. Корпус 1 приводится во вращение вокруг своей оси шпинделем 4.

Корпус 1, кроме центрального цнлиндри40 ческого отверстия, содержит не менее трех наклонных отверстий, в которых смонтированы неприводные деформирукцие валки 5. Валок 5 .содержит усеченный конус с углом наклона образующей к своей оси, равным углу наклона осей валков 5. Таким.образом, образующие усеченных конусов валков 5 оказывают" ся параллельными оси корпуса и поэтому боковые поверхности усеченных ко кусов являются калибрующими поверхно-. стями размера диаметра, полученного

h результате деформации.

Конические поверхности валков 5 полностью выведены в центральное отверстие корпуса 1. Опорная цилиндрическая поверхность валков 5 выведена в центральное отверстие частично, клона оси этого валка к продольной оси корпуса 1о Конический конец и участок опорной цилиндрической части каждого деформирующего валка 5 размещены в центральном цилиндрическом отверстии корпуса. Расположение осей деформирующих валков в устройстве под углом редуцирования и возможность регулирования величины очага деформации позволяют повысить качество получаемых изделий, надежность устройства и снизить его энергоемкость.

1 з пф ф лы 3 ила только на,величину, необходимую для создания очага деформации; Остальная часть опорной цилиндрической поверхности валков 5 является опорной по верхностью. Валки 5 опираются на радиальные и упорные подшипники. Радиальные подшипники состоят из набора игольчатых радиальных подшипников

6. К поверхностям трения подведена смазка с помощью пресс-масленок 7 °

Осевая нагрузка воспринимается упорными подшипниками 8 ° Между валками

5 и подшипниками 8 установлены регу" лировочные прокладки 9. При изменении толщины прокладок на величину Д / изменение диаметра D составит

dD=2. df. sine(где o(— - угол наклона осей валков 5 к продольной оси корпуса l, Фиксация валков 5 от центробежных сил при холостом ходе выполнена с помощью шариков 10, пружин 11 и регулировочных винтов 12, установленных в крышке 13.

Неприводные валки 5 расположены друг против друга попарно,и, обегая поверхность заготовки 14, описывают внутренний профиль.

Устройство работает следующим образом.

Корпус 1 с неприводными валками 5 крепят в пиноли 15 задней бабки станка с помощью лисок 2 ° Заготовку 14 крепят в патроне 16 токарного станка, Патрону 16 с закрепленной заготовкой сообщают вращение. Заготовку 14 протягивают через центральное отверстие вращающегося корпуса 1, в котором не5 1581402 приводные деформирующие валки 5, обе- с гая поверхность заготовки 14, редуци- о руют ее диаметр. Набор регулировочк ных прокладок 9 позволяет обрабаты- н вать заготовки различных диаметров.

Упрощение конструкции, расположение осей валков под углом редуцирования, объединение рабочих и опорных поверхностей в одно целое и введение регулировки получаемого диаметра позволяет повысить качество получаемых изделий, надежность устройства и снизить его энергоемкость, Формула изобретения

1. Устройство для редуцирования стержневых заготовок, содержащее вра- 20 щающийся вокруг своей оси корпус с центральным цилиндрическим отверстием, по меньшей мере три наклоненных под одинаковыми углами к продольной оси корпуса, неприводных деформиру- 25 ющих валка, каждый из которых выполнен с коническим концом, опорной цилиндрической частью и головкой, связанной с опорным вращающимся элементом, а также жестко связанную с корпу-30 сом крышку с центральным отверстием, о т л и ч а ю щ е е с я тем, что, с целью повышения качества получаемых иэделий за счет увеличения точности их диаметральных РазмеРов, надежности и снижения энергоемкости эа счет уменьшения потерь на трение валков о корпус при.редуцировании, оно снабжено фиксаторами от осевого сдвига деформирующих валков, радиальными,д игольчатыми подшипниками качения и. регулировочными прокладками по числу деформирующих валков, н корпусе выполнены сквозные отверстия для разме- . щения деформирующих валков с тремя тупенями диаметров, увеличивалцихся т ступени к ступени в сторону крыши корпуса, в крышке выполнены соосые с отверстиями корпуса сквозные ртверстия под фиксаторы, опорный вращающийся элемент каждой головки деформирующего валка выполнен в виде индивидуального упорного подшипника качения, смонтированного на цилиндрической части деформирующего валка с воэможностью BçàðìîäåéñòBèÿ с обращенным к этой цилиндрической части торцом головки через выполненную в виде шайбы регулнровочную прокладку и размещенного в полости наибольшего диаметра соответствующего отверстия корпуса, каждый игольчатый подшипник качения размещен в полости промежу-. точного диаметра этого отверстия, а каждая полость с наименьшим диаметром этого отверстия выполнена с диаметром, равным диаметру цилиндрической части деформирующего валка, и со смазочными канавками, при этом угол наклона образующей конического конца каждого деформирующего валка равен углу наклона оси этого валка к продольной оси корпуса, а конический конец и прилегающий к нему участок опорной цилиндрической части деформирующего валка размещены в центральном цилиндрическом отверстии корпуса.

2 Устройство по п,1, о т. л ич а ю щ е е с я тем, что каждый фик-.. сатор от осевого сдвига деформирующего валка выполнен в виде установленного в соответствующем отверстии крышки с воэможностью регулировочного перемещения вдоль оси отверстия элемента и шарика, подпружиненного относительно опорного элемента и установ" ленного с возможностью взаимодействия с наружным торцом головки соответст-.— вующего деформирующего валка.

1581402

Составитель Е.Колядина

Редактор М.Бандура Техред M,Õoäàíè÷ Корректор Н.Король

Заказ 2050 Тираж 497 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101