Способ получения полых цилиндрических ступенчатых деталей с дном

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий из различных металлов и сплавов типа кожухов, гильз, резервуаров, газовых баллонов и других подобных им деталей штамповкой с применением холодного или полугорячего выдавливания. Цель изобретения - расширение номенклатуры получаемых изделий и улучшение их качества за счет увеличения пластических свойств в процессе деформирования. Согласно способу, полую заготовку 3, предварительно термообработанную (обезжиривание, отжиг, травление, промывка, сушка) и смазанную, берут с наружным диаметром больше наибольшего диаметра изделия и устанавливают в приемник 10 матрицы 2. Затем сосок 12 пуансона 1 проталкивает заготовку 3 через вытяжной скос 9 матрицы 2 в контейнер 8, превращая ее в полуфабрикат 4. Стенки полуфабриката 4 в контейнере находятся в сжатом состоянии. Далее полуфабрикат 4 подается вниз, при этом происходит в пояске 6 матрицы выдавливания редуцирование дна полуфабриката 4 с одновременным подталкиванием в торец его стенки и последующее комбинированное выдавливание. Способ позволяет изготавливать цилиндрические ступенчатые детали с дном и с фланцем из плоской исходной заготовки и ленты. 2 з.п.ф-лы, 21 ил.

СОЮЗ COBETCHHX

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)5 В 21 J 5 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCK0MV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (2 1) 3866408/25-63 (22) 11.03 ° 85 (46) 30.07.90. Бюл. № 28 (71) Тульский политехнический институт (72) А. К. Евдокимов Е .В. 1Одахин и B.В,Бредихин (53) 6? 1.72 (088.8) (56) Авторское свидетельство СССР

¹ 602283, кл. В 21 К 21/04 1974. (54) СПОСОБ ПОЛУЧГНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ СТУПГНЧАТЫХ ДЕТАЛЕЙ С ДНОМ (57) Изобретение относится к обработке металлдв давлением и может быть использовано при производстве изделий из различных металлов и сплавов типа кожухов, гильз, резервуаров, газовых баллонов и других подобных им деталей штамповкой с применением холодного или полугорячего выдавливания ° Цель изобретения — расширение номенклатуры получаемых изделий и

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий из различных металлов и сплавов типа кожухов, газовых баллонов и других подобных им деталей штамповкой с применением холодного и полугорячего выдавливания.

Цель изобретения - расширение номенклатуры получаемых изделий и улуч„„30„„1581448 А1

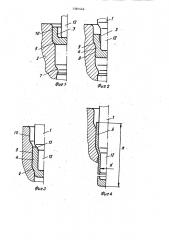

2 улучшение их качества за счет увеличения пластических свойств в процессе деформирования. Согласно способу полую заготовку предварительно термообработанную (обе зжиривание, отжиг, травление, промывка, сушка) и смазанную, берут с наружным диаметром больше наибольшего диаметра изделия и устанавливают в приемник матрицы. Затем сосок пуансона протал кивает заготовку через вытяжной скос матрицы в контейнер, превращая ее в полуфабрикат. Стенки полуфабриката в контейнере находятся в сжатом состоянии. Далее полуфабрикат подается вниз, при этом происходит в пояске матрицы выдавливания редуцирование дна полуфабриката с одновременным подталкиванием его в торец его стенки и последующее комбинированное выдавливгние. Способ позволяет изготавливать цилиндрические ступенчатые детали с дном и фланцем из плоской исходной заготовки и ленты. 2 з апв ф-лы, 21 иле шение их качества за счет увеличения пластических свойств в процессе деформирования, На фиг. 1 — 4 представлены этапы изготовления ступенчатых цилиндрических изделий с дном из полой заготовки, наружный диаметр которой больше наружного диаметра изделий; на фиг. 5. — 8 — этапы изготовления ступенчатых цилиндрических изделий с

1581448 дном и фланцем из полой заготовки; на фиг. 9 — 12 - этапы изготовления ступенчатых цилиндрических изделий с дном иэ плоской заготовки за один ход пресса; на фиг. 13 — 16 — этапы изготовления ступенчатых цилиндрических изделий с дном и фланцем из плоской заготовки; на фиг. 17 — 2 1 этапы изготовления цилиндрических ступенчатых изделий с дном иэ ленты.

На Лиг. 1 — 21 обозначено: пуансон 1, матрица 2, заготовка 3, полуфабрикат 4, готовое изделие 5, элементы 6-11, матрицы (6 — поясок матри-5 цы выдавливания; 7 — рабочий скос матрицы выдавливания, 8 — контейнер для полуфабриката; 9 — вытяжной скос матрицы; 10 — приемник для заготовки; 11 — зеркало матрицы), 20 элементы 12 — 14 пуансона (12 — вытяжной сосок; 13 — рабочий деформирующий скос; 14 — направляющая поверхность для верхней выдавленной части изделия), элементы 15 — 19 изделия 25 (15 — дно; 16 — нижняя часть изделия; 17 — перемычка; 18 — верхняя часть изделия; 19 — фланец или утолщение под фланец иэделия), полоса или лента 20 под вырубку заготовки, вырубной пуансон 2 1, прижим 22, Способ реализуют следукицим образом, Полую заготовку 3, предварительно термообрабЬтанную (обезжиривание, отжиг, травление, промывка, сушка) и смазанную, берут с наружным диаметром, большим наибольшего диаметра иэделия, и устанавливают в приемник

10 матрицы 2 (фиг. 1). Затем сосок 12

40 пуансона 1 проталкивают заготовку 3 через вытяжной скос 9 матрицы 2 в контейнер 8, превращая ее в полу- фабрикат 4, т..е. в такой же стакан, но меньшего диаметра (фиг. 2). Стен- 45 ки полуфабриката 4 в контейнере 8 находятся в сжатом состоянии; Далее полуфабрикат 4 подается вниз, при этом происходит в пояске 6 матрицы выдавливания редуцирование дна полуфабриката 4 с одновременной осадкой

50 в торец его стенки (фиг. 3) и последующее комбинированное вьщавливание, конечная стадия которого показана на фиг. 4. После выталкивания из матрицы 2 изделия 5 и удаления его из рабочей зоны инструмента сдувом в тару процесс повторяют. В зависимости от степени деформации. и высоты заготовки можно получать за одну операцию качественные де- тали иэ металлов средней пластичности с отношением высоты к наименьmeMy внутреннему -диаметру равным шести и больше в зависимости от характеристик используемого оборудования.

Для получения изделий с фланцем из полой исходной эа,готовки последнюю деформируют по описанным стадиям (фиг. 5 и 8), эа исключением стадии вытяжки (фиг. 6 и 7), где вытяжку производят неполную, оставляя часть стенки полуфабриката 4 свободной над контейнером 8 матрицы 2. На стадии редуцирования дна (фиг. 7) скосом 13 пуансона 1 свободная часть стенки полу Ьабриката раздается до упора в вытяжной скос 9:матрицы 2 и далее происходит комбинированное выдавливание до получения ступенчатого изделия 5 с сланцем 19 (фиг. 8) .

Выталкивание изделия из матрицы такое же, как и в первом случае (фиг. 1 — 4).

При использовании в качестве исходной заготовки 3, выполненной в виде плоского диска толщиной, равной толщине изделия в пределах припуска на свободную деформацию (при вытяжке, Редуцировании и комбинированном вьщавливании),идиаметром,большим наибольшегодиаметра иэделия,изготовление цилиндрических ступенчатых иэделий с дном, без фланца и с фланцем осуществляется в последовательности,: представленной соответственно на фиг. 9-12и13-16.

Интенсификация данного способа получения ступенчатых изделий за один ход пресса демонстрируется на фиг. 17 — 2 1. Такой, способ может быть реализован, например, на прессе двойного действия. Предварительно подготовленную для осуществления операции выдавливания ленту или полосу 20 (т.е. в зависимости от материала ее фосфатируют и омыляют (сталь), пассивируют и смазывают (латунь) и т.д.) подают на позицию обработки (фиг. 17). При ходе ползуна пресса вниз прижим 22 зажимает полосу 20 на зеркале 11 матрицы (фиг. 18), вырубной пуансон 21 вырубает плоскую заготовку 3 и помещает ее в приемник- 1О матрицы 2 ° Затем пуансон I вытяжным соском 12 превранаклон вытяжного скоса к вертикали

3а один ход пресса осуществляют формообразование изделия путем последовательного выполнения трех стадий: вытяжки, редуцирования дна и комбинированного выдавливания, причем на первой стадии вытяжке подвергается не полная длина, а уменьшенная на величину высоты фланца.

На изделиях, полученных данным способом, нет ни трещин, ни складок, Ло сравнению с известным предлагаемый способ позволяет повысить качество изделий, снизить трудоемкость их изготовления, повысить производительность труда и расширить номенклатуру получаемых изделий типа мелких и длинноосных стаканов, в том числе с фланцами любьж форм и размеров.

Формула изобретения

25 1. Способ получения полых цилинд-. рических ступенчатых деталей с дном из полой заготовки путем редуцирования дна и комбинированного выдавливания стенки и вытяжки ее с утонением,отличающийсятем, что, с целью расширения номенклатуры получаемых изделий и улучшения их качества за счет увеличения пластических свойств в процессе деформиро35 вания, перед редуцированием дна производят вытяжку заготовки с наI ружным диаметром, большим наибольшего диаметра изделия, а контейнер матрицы выдавливания с созданием в

40 стенке полуфабриката тангенциального сжатия, а редуцирование дна ведут с одновременной осадкой кромки стенки полуфабриката. (2, Способ по п. 1, о т л и ч а юшийся тем, что, с целью получе ния деталей с фланцами, вытяжку заготовки ведут на неполную длину, уменьшенную на величину, равную толщине фланца.

3. Способ по пп. 1 и 2, о т л ич а ю шийсятем, что, с целью повышения производительности труда при получении ступенчатого изделия за один ход пресса, полую заготовку

55 получают из плоской заготовки, которую вырубают на той же позиции из полосы или ленты, поверхность которой подготовлена для последующего выдавливания.

5 1581448 щает плоскую заготовку в полый стакан полуфабриката 4 (фиг. 19 и 20), а затем после редуцирования дна полуфабриката и комбинированного вы-. давливания получают изделие 5

5 (Фиг. 21) . Выталкивание. и удаление изделия осуществляется по описанной схеме.

Во всех перечисленных способах достигаемый эффект заключен в втом, что комбинированное выдавливание производят на том участке заготовки, который предварительно сжат, что дает воэможность получать высококачественные изделия из средне- и малопластичньж материалов, и сплавов за счет уменьшения вероятности разрушения металла во время деформирования при повышенном .гидростатическом давлении.

Форма получаемых изделий в плане может быть самой различной (круглой овальной, прямоугольной и т.п,) в зависимости от возможной вытяжной операции на первой стадии деформирования заготовки.

Пример. Лри изготовлении полных ступенчатых длинноосных изделий с фланцем (фиг. 5 — 8), выполненных из латуни марки Л63, при отношении длины иэделия к внутреннему диаметру 6:1 со следующими размерами готового изделия: наружный диаметр верхней ступени 21,3 мм;диаметр нижней ступени 19, 3 мм; толщина стенки вверху 0,5 мм; толщина стенки внизу

0,6 мм; ширина фланца 2, 1 мм; высота фланца 1,5 мм; высота иэделия

66,2 мм, в качестве исходной принимают полую заготовку в отожженном состоянии со следующими размерами: наружный диаметр 25 мм; толщина стенки 2,0 мм; толщина дна 2,2 мм и

° высота 15 мм.

Исходную эаготовку,смазанную мыльной эмульсией, помещают в матрицу со

1 следующими размерами: диаметр приемного отверстия 25,1; диаметр контейнера 21,3 мм; диаметр пояска 19,3 мм; высота контейнера матрицы 18, 5 мм; высота пояска 2 мм; радиус скругления кромок 2 мм.

При этом пуансон имеет диаметр в большом сечении 20, 3 мм; диаметр соска — 18,1 мм, высоту соска—

17,0 мм; радиус скругления как у тор. ца, так и в месте перехода от соска к большей ступени составляет 2 мм, f2 ,Я.У

10

158! 44d .

1581448

Фиг.9

158) 448

ississa

Фиг. l7

Фиг. 15

NU2. 18

Фиг. 16

Фиг. ig

158 !448

Фиг.?О

Корректор Т.Малец

Заказ 2052 Тираж 499 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Составитель С.Кобелькова

Редактор М.Петрова Техред Л.Олийнык

21