Способ получения штампованных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий штамповкой с образованием облоя и его последующим отделением пуансоном. Цель изобретения - повышение качества и снижение трудоемкости за счет повышения чистоты отделения. При штамповке образуют облой, наклонный к оси поковки. При отделении облой упирают в обрезную матрицу со стороны острого угла и оси поковки, после чего пуансоном производят отгибание облоя, стесненное поперечным подпором по меньшей мере на части рабочего хода. Производят его обрезку тем же ходом пуансона. Углы наклона облоя к оси поковки, величины технологического зазора между облоем и элементом поперечного подпора при упоре облоя в обрезную матрицу регламентированы. Предусмотрено также для малых углов наклона облоя к оси поковки использовать обрезную матрицу с поверхностью, в которую упирают облой, выпуклой в сторону облоя под углом к оси, превышающим угол наклона облоя, но меньшим 90°. Это позволяет уменьшить отгибание облоя и предотвратить его разрыв и потерю устойчивости в виде выпучивания. За счет стесненного отгибания при отделении облоя обеспечиваются сжимающие напряжения во всем облое, в том числе и в зоне обрезки, что повышает чистоту отделения и препятствует затягиванию облоя между пуансоном и матрицей, вследствие чего не требуется зачистка. При этом способ не требует сложной оснастки как в других известных способах чистового разделения. 4 з.п.ф-лы, 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51) 5 В 21 J 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГННТ СССР

1, (21) 4458449/31-27 (22) 11.07.88 (46) 30.07.90. Бюл. И - 28 (71) Московский институт приборостроения (72) А.Л.Воронцов (53) 621,73 (088.8) (56) Ковка и обьемная штамповка стали. Справочник под ред. М.В.Сторожева, Т. 2, М,: Машиностроение, 1968, с. 68-69, рис. 2. (54) СПОСОБ ПОЛУЧЕНИЯ ШТАМПОВАННЫХ

ИЗДЕЛИ! > (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий штамповкой с образованием облоя и е го последующим отделе ни е м пу ансоНоМ. Цель изобретения — повьш ение качества и снижение трудоемкости за счет повышения чистоты отделения. При штамповке образуют облой, .наклонный к оси. поковки. При отделении облой упирают в обрезную матрицу со стороны острого угла и оси поковки, после чего пуансоном производят отгибание облоя, стесненное

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий штамповкой с образованием облоя.

Цель изобретения — повышение качества штамповок за счет улучшения частоты отделения облоя и снижение трудоемкости.

„„80,» 1581450 А 1 поперечным подпором по меньшей мере на части рабочего хода. Производят его обрезку тем же ходом пуансона.

Углы наклона облоя к оси поковки, величины технологического зазора между облоем и элементом поперечного подпора при упоре облоя в обрезную матрицу регламентированы. Предусмотрено также для малых углов наклона облоя к оси поковки использовать обреэную матрицу с поверхностью, в которую упирают облой, выпуклой в сторону облоя под углом к оси, превышающим угол наклона облоя, но меньшим

90 . Это позволяет уменьшить отгибание облоя и предотвратить его разрыв и потерю устойчивости в виде выпучивания. За счет стесненного отгибания при отделении облоя обеспечиваются сжимашие напряжения во всем облое, в том числе в зоне обрезки, что повышает чистоту отделения и препятствует затягиванию облоя между пуансоном и матрицей, вследствие чего не требуется зачистка. При этом способ не требует сложной оснастки как в других известных способах чистового разделения.

4 з.п A-лы, 4 ил.

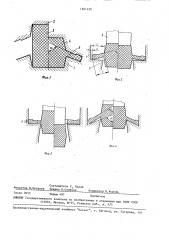

На фиг. 1 показан момент начала (слева) и момент окончания (справа) штамповки с образованием наклонного облоя; на фиг. 2 — момент начала отделения облоя (слева) и момент касания облоем элемента поперечного подпора (справа); на фиг. 3 — момент окончания стесненного отгибания об1581450 лоя (слева) и окончание обрезки облоя (справа); на фиг. 4 — начальное положение поковки с обрезной матрицей с выпуклой упорной поверх5 ностью (слева) и положение поковки в момент перед обрезкой (справа) .

Способ осуществляют следующим образом.

В штамп (фиг. 1, слева), включающий нижнюю 1 и верхнюю 2 половины, образующие соответствующий форме получаемого изделия ручей и наклонную к оси облойную канавку, помещают исходную заготовку 3, которую штампуют до получения поковки 4 с облоем 5, наклонным к ее оси под острым углом с((фиг. 1, справа). Затем отштампованную поковку помещают в обрезную матрицу 6, снабженную элементом 7 поперечного подпора (фиг. 2, слева), упирая облой в матрицу со стороны острого угла. Поскольку от штамповки к штамповке ширина облоя несколько колеблется, то между ним и элементом 7 поперечного подпора должен быть предусмотрен зазор д, обеспечивающий свободную загрузку поковки н обрезную матрицу. Затем пуансоном 8 начинают перемещать поковку н направлении обрезной матрицы 6, производя отгибание облоя, свободное до ныборки зазора с, после чего (фиг. 2, справа) облой упира-, ется в элемент 7 поперечного подпора и на оставшейся части рабочего хода происходит уже не свободное, а стесненное отгибание. В результате поперечного подпора облой вынужден укорачивать свою первоначальную ширину 1, т.е. сжиматься. В резуль40 тате н момент касания режущей кромки матрицы (фиг. 3, слева) облой по всей толщине .охватывается напряжениями сжатия, большими в верхней части и

45 меньшими в нижней части, так как

1 последняя сначала удлиняется, а лишь затем укорачивается. Такое распределение напряжений приводит за счет сжимающих напряжений к значительному

50 повышению чистоты отделения при дальнейшем ходе пуансона (фиг. 3, справа).

Поскольку в верхней части облоя к моменту отделения достигается значительное сжатие, то это предотвращает затягивание облоя в зазор между пуансоном .и матрицей даже при износе последней, так как затягивание требует еще большего сжатия в этой части, а оно и без того доста— точно велико. В результате получается чистая поверхность среза, практически не требующая доработки.

Для гарантироваппого обеспечения на части рабочего хода именно стесненного отгибания необходимо, чтобы ширина облоя 1 (фиг. 2 слева) превышала расстояние S равное из геометрических соображений л + 1 sino(Тогда при отгибании облой неизбежно упирается в элемент 7.поперечно— го подпора, Таким образом,1 cl +

+ 1 sine(, откуда d (1(1 — sinai .

Облой должен быть наклонен к оси по/» ковки под углом,,находящимся в пре— делах 50 6 a < 85 . При меньших значениях углов в процес е отгибания наблюдаются разрывы за сенца, а иногда потери его устсйчиности н виде нылучивания или преждевременное отделение покон <и, что снижает эффект повьппения качества, а при болыпих значениях величины сжимающих напряжений от стес— ненного отгибания не достигают величин, достаточных для заметного и >вышения качества среза.

Поскольку угол наклона облоя влияет на усилие штамповки и заполнение полос ти штампа, т . е. может являт ься величиной, самостоятельно оптимизируемой при штамповке и выходящей за установленные выше пределы, то в последнем случае необходимо поверхность обрезной матрицы, в которую упирают облой, выполнять выпуклой в сторону облоя (фиг. 4, слева) под углом наклона 7З образующей к оси, удовлетворяющим условию

o((ф 90, что уменьшает величину последующего отгибания облоя при отделении до допустимых пределов (фиг. 4, справа). При этом из приведенных вьппе соображений для обеспечения эффективного отделения необходимо, чтобы разница углов наклона образующей поверхности матрицы и облоя к оси удовлетворяла условию 5 < / ос 630

II р и м е р. Получили бочкообразные иэделия, аналогичные показанному.-на фиг. 3 (справа), имевшие диаметр верхнего и нижнего оснований

20 мм, а наибольший диаметр средней части — 25 мм при общей высоте 30 мм, Исследовали заготовки из следующих материалов: сталь 10, алюминиевый

1581450

Такия образом, по сравнению с базовым объектом изобретение позволяет значительно повысить качество и снизить трудоемкость эа счет повы5 шения чистоты отделения. сплав AH и медь И 1. Для сравнения осуществляли получение базовым спо собом, в качестве которого принят прототип.

По базовому способу, согласно которому заусенец получали без наклона к оси,т.е. перпендикулярным к ней, после отделения чистота поверхности в месте отделения не превышала 3 ква% .титет, а на изделии из сплава АВ наблюдались вырывы. Такая поверх— ность требовала дальнейшей доработки. При штамповке получали заусенец максимальной шириной 10 мм и 15 толг иной мм.

Согласно изобретению был выбран угол наклона облоя o(= 75 . Для 1 о

10 мм по предлагаемому соотношению нашли, что 3 (0,34 мм. Выбрали А = 0,2 мм, так как чем меньше тем больше поперечньп подпор и, соответственно, чище поверхность среза. После обрезки облоя установлено, что чистота поверхности среза у изделий из стали 10 соответствовала 7 квалитету, а у изделий из

АВ и И1 — 6 квалитету и была не хуже чистоты остальных штампованных поверхностей, т.е. и доработке не нужда- 30 лась.

При выборе o(- =86 установлено, что иэ десяти штук изделий из каждого материала лишь у четырех штук из стали 10 поверхность среза соот— ветствовала 4 квалитету, из М1 лишь у трех штук, а из А — лишь у двух штук. У остальных иэделий чистота среза соответствовала 3 квалитету, т.е. такой угол недостаточен 40 для обеспечения существенного эгмфекта по сравнению с базовым способом.

При выборе о(= 85 качество среза у всех изделий улучшилось до 5 квао литета. При выборе а(= 49 у изделий 45 из стали 10 начал наблюдаться разрыв облоя на стадии отгибания, а у изделий иэ АВ и 111 происходило выпучивание этого облоя. В результате качество поверхности среза не превы- 5п шало 4 квалитета. Поэтому для данных изделий была использована матрица с выпуклой поверхностью, имевшей угол /Ъ=64 . В результате чистота среза у всех изделий соответствова.а 6-7 квалитетам.

Формула и 3 о б р е т ения

1. Способ получения штампованных изделий, включаюгдй штамповку поковки с образованием облоя и его последуюг1ее отделение пуансоном в обрезной матрице, о т л и ч а ю щ и й,с я тем, что, с целью повьппения ка-. чества и снижения трудоемкости за счет повышения чистоты поверхности отделения, облай при шт мповке формируют под углом к оси поковки, перед отделением облоя от поковки последнюю укладывают в обрезную матрицу .с упором в нее торца облоя, образующего острый угол к оси поковки, а отделение облоя производят путем его отгибания пуансоном с поперечным подпором по меньшей мере на части его рабочего хода и обрезки на оставшейся части рабочего хода пуансона.

2. Способ по п. 1, о т л и ч а юшийся тем, что облой дюрмируют с

0 углом его к оси поковки 50 ° ° ° 85

3. Способ по пп. 1 и 2, о т л ич а ю шийся тем, что поковку с облоем укладывают в обрезную матрицу с образованием зазора d между боковой поверхностью облоя и элементом поперечного подпора матрицы, выбираемым из условия Д (1 х(1 - sina(), где 1 — наибольшая ширина облоя; о(— угол наклона облоя к оси поковки, 1

4. Способ по п. 1, о т ли ча юшийся тем, что поковку укладывают на матрицу с выпуклой в сторону пуансона поверхностью с углом,Э наклона образующей к оси давления, удовлетворяющим условию 5 (/3 (90 " .

5. Способ по пп. 1 и 4, о т л ич а ю шийся тем, что разность углов наклона опорной поверхности матрицы и облоя к оси давления удовлетворяет условию 5 (р - и(630 .

Фиг. 2

Ф((г Ф

Составитель С. Малай

Редактор М,Петрова Техред Л.Олийнык Корректор H.Kîðoëü

Заказ 2052 Тираж 497 Под пис ное

ВНИИПИ Государственного комитета,по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101