Способ плазменно-дуговой обработки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварочному производству, в частности к плазменно-дуговой обработке, и может быть использовано при резке листовых конструкций. Цель изобретения - повышение качества реза и стойкости плазмотрона. Управление процессом плазменно-дуговой обработки осуществляют по сигналу напряжения между электродом и изделием. При этом дополнительно определяют скорость нарастания сигнала напряжения и в момент резкого увеличения значения этой скорости процесс резки прекращают. Своевременное отключение дуги обеспечивается только при резком повышении напряжения независимо от рабочего значения напряжения. 7 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„80„„15815

А1 (ц В 23 К 9/1О

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ HOMHTET

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬГГИЯМ

ПРИ ГКНТ СССР

1 (21) 4330882/40-27 (22) 05.10.87 (46) 30.07.90. Бюл. Ф 28 (72) Б.Д. Бейдер, М.В.Ткачев и A.À.Áóäàêîâ (53) 621.791.75(088.8) (56) Авторское свидетельство СССР

NI 1004040, кл, В 23 К 9/) О, 29.06.81 ..

I (54) СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ (57) Изобретение относится к сварочному производству, в частности к плазменно-дуговой обработке, и может быть

Изобретение относится к сварочному производству, в частности к плазменно-дуговой обработке, и может найти применение в судостроении, авиационной,, химической, энергетической и других отраслях промышленности при производстве листовых конструкций.

Целью изобретения является повышение качества реза и стойкости плаэмотрона за счет своевременного прекращения процесса резки.

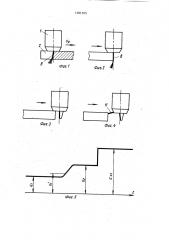

На фиг. 1 показана схема резки при опирании сопла на изделие (нормальный процесс); на фиг. 2 — стадия резки, когда дуга вышла на край изделия; на Фиг, 3 — то же, когда дуга вышла

3а край изделия при сохранении контакта сопла с изделием, на Фиг. 4— то же, когда появилась дополнительная цуга, горящая между соплом и изделием; на фиг . 5 — характер изменения напряжения на дуге в конце реза; на

2 использовано при резке листовых конструкций. 11ель изобретения — повышение качества реза и стойкости плазмотрона. Управление процессом плазменно-дуговой обработки осуществляют по сигналу напряжения между электродом и изделием. При этом дополнительно определяют скорость нарастания сигнала напряжения и в момент резкого увеличения значения этой скорости процесс резки прекращают.

Своевременное отклкчение дуги обеспечивается только при резком повышении напряжения независимо от рабочего значения напряжения. 7 ил.

Фиг. 6 — то же, при перенесении попереч ного реза, выполненного ранее; на

Фиг. 7 — принципиальная электрическая схема дифференцирующего устройства для ь осуществления предлагаемого способа. Q

Способ плазменно-дуговой резки Я осуществляют следующим образом.

Плазмотрон 1 устанавливают на

Q изделие 2 так, что плазмообразующее сопло плазмотрона 1 непосредственно опирается на изделие 2, и начинают резку.

В процессе резки возможны изменения величины напряжения на дуге, свя занные с Флуктуациями параметров ре- ф жима. Однако такие изменения не могут быуь резкими, если процесс резки идет нормально. Резкое изменение параметров режима (тока, расхода rаза, диаметра сопла или скорости перемещения резака), приводящее к соответ° ствующему резкому изменению напряже1581505 ния на дуге, свидетельствует об аварийном режиме. При нормальном режиме резкое увеличение напряжения на дуге возникает при выходе плазмотрона на край листа (или поперечный рез). В этом случае длина дуги резко увеличивается, и в .стадии, показанной на фиг.3, длина дуги увеличивается почти в 2 раза. Осциллографирование напряжения на дуге показало, что на краю листа скорость нарастания величины

2 напряжения имеет порядок 10 В/с. В этот момент дугу отключают, не допуская стадию, показанную на фиг.4.

Явление резкого (скачкообразного) повышения напряжения дуги на краю листа наблюдается при резке металла любой толщины при различных значениях параметров режима резки, так как оно связано только с увеличением длины дуги.

Предложенный способ обеспечивает своевременное отключение дуги только при резком повышении напряжения не- р5 зависимо от рабочего значения напряжения.

Способ. может быть реализован с помощью дифференцирующего устройства, вход которого соединяют с выходом ис- 30 точника питания дуги. При включении источника питания дуги (не показан) йа клеммах "+" и "-" дифференцирующего устройства (фиг.7) появляется напряжение холостого хода П .. До вели- чины этого напряжения заряжается конденсатор 3 через резистор 4 и стабилитрон 5, который подбирают в соответствии с величиной напряжения, обеспечивающего включение оптронного 40 тиристора 6; Одновременно с этим через управляющий переход тиристора 6 идет ток, достаточный. для включения тиристора 6, который не включается только потому, что не включено реле 7 45 времени, срабатывающее через 0,2"0,5с после срабатывания реле тока (не показано) установленного в цепи подво%. а да тока к изделию, Между электродом плазмотрона и иэделием 2 с помощью осциллятора возбуждают режущую дугу

8 и перемещают плазмотрон 1 по изделию 2 со скоростью Ч, После возбуждения режущей дуги .8 напряжение между электродом плазмотрона 1 и изде55 лием 2 падает до величины Б д = Б,.

При этом конденсатор 3 разряжается от У„„через стабилитрон 5 и резистор

4 до в.еличины U

При неизменных параметрах режима резки напряжение остается постоянным.

В случае снижения напряжения U> конденсатор 3 разряжается через стабилитрон 5 и резистор 4. В результате протекания через стабилитрон 5 тока разряда конденсатора 3 на стабилитроне 5 появляется падение напряжения порядка 0,5В. Это напряжение оказывается приложенным к управляющему переходу тиристора 6 встречно, поэтому через, управляющий переход ток не течет и тирис rop 6 закрыт. Таким образом, система не реагирует на понижение напряжения на дуге.

При плавном увеличении напряжения

U> конденсатор 3 заряжается через резисторы 4 и 9. Ток зарядки конденсатора 3 небольшой и поэтому падение напряжения на резисторе 9 недостаточно для того, чтобы через управляющий переход тиристора 6 прошел ток, достаточный для включения тиристора 6, т.е. тиристор 6 закрыт. Таким образом, система не реагирует на плавное увеличение напряжения на дуге.

При перемещении по линии реза плаз мотрон 1 подходит к краю изделия 2 (фиг,2). При выходе дуги 8 на край изделия 2 (фиг.2) величина напряжения резко возрастает, принимая текущее значение U, большее U но

1 меньшее U . При этом конденсатор 3 заряжается через резисторы 4 и 9. Ток зарядки конденсатора 3 большой, и падение напряжения на резисторе 9 достаточно для включения тиристора 6. При этом срабатывает реле 1О, отключающее контактор источника питания дуги.

Дуга 8 в момент отключения может иметь вид фиг. 2 или 3.

Таким образом, регистрируя постоянно сигнал напряжения между электродом плазмотрона 1 и иэделием 2, в случае увеличения этого сигнала определяют скорость нарастания сигнала напряжения и в момент ° резкого увеличения значения этой скорости процесс прекращают, не допуская образования нежелательных условий горения дуги 8 (фиг. 4). Если не произвести своевременное отключение источника питания, то напряжение на дуге 8 поднимется до величины U< и образуется дуга 11, горящая между соплом плазмотрона 1 и изделием 2, Это приводит к выходу иэ строя сопла, электрода,а ширина реза на краю изделия увеличивается. После обры35

Формула изобретения

5 1 ва дуги напряжение между электродом и изделием будет равно напряжению холостого хода источника питания дуги.

При проходе через поперечный реэ, выполненный ранее, напряжение дуги резко увеличивается до U (Фиг,б) и

1 система отрабатывает сигнал, как было описано выше, отключая источник. Если не произвести своевременное отключение источника питания, величина напряжения достигнет величины U при переходе через ось реза, а затем снова установится равной U т.е. будет идти резка в месте, где она не требуется.

Пример 1, Способ осуществляли при резке листа толщиной 2 мм из стали Х18Н10Т при ручном перемещении плазмот рона. Резку выполняли на установке CA40)M1. Режим резки . ток дуги 85 А, диаметр сопла 1,8 мм, давление воздуха на входе в плазмотрон 4,5 ати, скорость перемещения плазмотрона 2,0 м/мин. Сначала резы выполняли при отключенном дифференцирующем устройстве, т.е. без применения предложенного способа. При этом на краю листа возникала дуга меж ду соплом и иэделием, имеющая длину порядка 10 мм. В результате этого ширина реза увеличилась в 1,5 раза на участке длиной 4 мм и появлялся грат на нижних кромках этого участка. Кроме того, разрушался канал и наружная поверхность сопла плазмотрона, а также разрушалась обойма медно-циркониевого электрода плазмотрона. Затем подключали дифференцирующее устройство, т.е.работали с применением предложенного способа. При подходе к краю листа это устройство срабатывало и отключало источник питания дуги в момент, когда ось канала сопла находилась на расстоянии порядка 2 мм от края листа. При этом наблюдалось уширение конца реза и отсутствовал грат на нижних кромках реза. Канал сопла и наружная поверхность обоймы

581505 6 электрода оставались без следов выработки, Пример 2. Способ осуществляли при резке листа толщиной 2 мм из

5 стали XI 8Н10Т при ручном перемещении плазмотрона. Режим резки такой же, как в примере 1 . Предварительно выполняли поперечный рез. Затем на отключенном дифференцирующем устройстве, т.е. беэ применения предложенного способа, выполняли продольный рез, пересекающий поперечный. В связи с высокими скоростями резки (уменьшение скорости приводит к снижению качества и производительности) оператор не в состоянии своевременно отклют чить источник питания дуги в момент пересечения реза. В результате продольный рез заканчиваетея не доходя до поперечного или после него. Зател1 включали дифференцирующее устройство, т.е. работали с применением предложенного способа, и выполняли продоль25 ный рез. При этом выключение источника питания происходило точно в момент пересечения.

Предложенный способ позволяет повысить качество кромок реза, увеличить долговечность плазмотрона и исключить возможность резки лишнего участка изделия, т.е. предотвратить брак. Способ может быть применен при автоматической резке.

Способ плазменно-дуговой обработки, при котором регулирование процессом обработки осуществляют по сигналу напряжейия между электродом и изделием, отличающийся тем, что, .с целью повышения качества поверхности обработки и стойкости плаз45 мотрона, в процессе обработки дополнительно определяют скорость нарастания сигнала напряжения и в момент резкого увеличения значения этой скорости процесс обработки прекращают.

1 581 505

era. f

15Й 505

1б

Фиг. 7

Составитель Г. Тютченкова

Техред А.Кравчук Корректор М.Кучерявая

Редактор Л. Веселовская

Заказ 2055 .Тираж 653 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101