Способ создания системы внутренних трещин в сварных швах

Иллюстрации

Показать всеРеферат

Изобретение относится к исследованию прочности сварных соединений, в частности к способу создания системы внутренних трещин в сварных швах, и может быть использовано в научно-исследовательских и проектных разработках при создании новых конструкций. Цель изобретения - повышение достоверности влияния внутренних дефектов на работоспособность сварных соединений за счет создания системы внутренних трещин заданных размеров и местоположения. В сварном соединении после сборки стыка неполностью заполняют разделку с помощью сварки. Затем путем механической обработки создают систему технологических выступов с острыми V-образными надрезами. Путем циклического нагружения выращивают усталостные трещины. Удаляют выступы и заполняют до конца разделку наплавленным металлом. Способ позволяет получить различные виды дефектов. 7 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУ БЛИН

„„SU„„1581 21 (5i)5 В 23 К 28/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4491638/31-27 (22) 18 07.88 (46) 30 ° 07,90, Бюл, У 28 (71) Ростовский-на-Дону институт сельскохозяйственного машиностроения (72) В.Ф,Лукьянов, Ю,Г,Людьырский, В,В,Напрасников,.В,П,Головин, .А,С,Коробцов, Г,С,Васильченко, А.П,Карачун,.В.Е.Белый,.А.Ф.Гетман и.А.С,Вон (53) 621 ° 791.75.011(088.8) (56) Бабаев.А. Исследование влияния непроваров на выносливость сварных соединений с учетом остаточных напряжений, - Автоматическая сварка, 1976, У 6, с, 11 15.

Куркин.С,А. и др. Трещиностойкость стыковых соединений мартенситно-стареющей стали ОЗХ11Н10М2Т при статическом нагружении, - Сварочное производство, 1985, У 6,.с. 9-11. (54) СПОСОБ СОЗДАНИЯ СИСТЕМЫ ВНУТ

РЕННИХ ТРЕЩИН В СВАРНЫХ ШВАХ

Изобретение относится к исследова-. нию прочности сварных соединений и может найти применение в научно-исследовательских и проектных разработках при создании новых материалов и конструкций, Целью изобретения является повышение достоверности оценки взаимного влияния дефектов на трещиностойкость сварных соединений за счет создания системы внутренних трещин заданного размера и местоположения.

2 (57) Изобретение относится к исследованию прочности сварных соединений, в частности к способу создания системы внутренних трещин в сварных швах, и м,б. использовано в научноисследовательских и проектных разработках при создании новых конструкций. Цель изобретения повышение достоверности влияния внутренних дефектов на работоспособность сварных соединений за счет создания системы внутренних трещин заданных размеров и местоположения, В сварном соединении после сборки стыка неполностью заполняют разделку с помощью сварки.

Затем путем механической обработки создают систему технологических выступов с острыми V-образными надрезами. Путем циклического нагружения выращивают усталостные трещины. Удаляют С выступы и заполняют до конца разделку наплавленным металлом, Способ позволяет получить различные виды дефек- М тов. 7 ил. Q

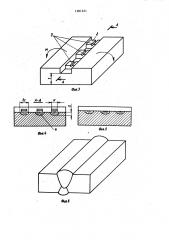

На фиг,1-6 показана последовательность операций при создании внутренних трещин в шве (на фиг,4 - разрез

А-А на фиг.3); на фиг.7 - график соотношений между глубиной и длиной трещины.

Способ осуществляется следующим образом, Производят разделку кромок и сборку пластин под сварку (фиг.1), затем выполняют сварку и заполнение стыка наплавленным металлом 1 до

15815

При создании системы внутренних трещин заданного размера использова-

50 ли соотношения размеров Н 4 с;

1n2c/t = 0,0465 + 1,273 1na/t, которые были получены в результате предварительно проведенных испытаний и обработки экспериментальных данных, 55

На фиг.7 показана экспериментально полученная зависимость между параметрами с/t и а/t при условии, что

Н ..4 с, Видно, что экспериментальные

М требуемой толщины Х (фиг,2). С помощью фреэерования в заданных местах формируют технологические выступы 2 содержащие краевые острые VФ

5 образные надрезы 3 (фиг.3). Путем циклического погружения от надрезов на выступах выращивают усталостные трещины 4 до заданной длины 2с, показанные в сечении на фиг,4.

При этом, изменяя ширины выступа

Н, можно получать трещины различных размеров и соотношений a/с. Затем путем фрезерования удаляют выступы (фиг.5) и с помощью сварки заканчивают выполнение шва (фиг.6), содержащего систему внутренних трещин.

Образец для оценки взаимного влияния внутренних трещин при статическом и циклическом нагружении изготавливали следующим образом, На пластинах из стали 15Х2НМФА размером

25х100х300 выполняли V-образную разделку кромок, С помощью ручной дуговой сварки электродами PT-45A выпол- 25 няли часть шва толщиной 16 мм. Затем путем фрезерования в центре шва выполняли два технологических выступа шириной 5 мм на расстоянии 10 мм один от другого, Усталостные трещины выращивали путем циклического изгиба со следующими параметрами нагружения: амплитуда напряжений 400 МПа; коэффициент асимметрии 0,1; частота нагружения 10 Гц, После формирования

35 усталостных трещин длиной 2с = 8 мм выступы удаляли и путем сварки заканчивали выполнение шва, Затем образец с внутренними дефектами подвергали циклическому нагружению при растяжении на испытательной машине

УРС-200 с целью исследования закономерностей слияния внутренних дефектов, На изломе образца после его разрушения четко видна форма фронта и месторасположение системы из psyx рядом лежащих исходных трещин.

21 точки хорошо ложатся на единую кривую, Таким образом, используя предлагаемый способ, можно создавать различные системы дефектов.

Соотношения между параметрами Н, с, а, необходимые для изготовления образца и получения трещин заданных размеров, определены на основе результатов экспериментов.

На образцах, согласно описанной технологии, путем фрезерования выполняли бурты различной ширины Н и затем путем циклического нагружения от V-образных надрезов на буртах выращивали усталостные трещины до различной длины 2с на поверхности. Затем образцы разрушали при статическом нагружении с целью определения размеров полученных трещин а по толщине.

По результатам экспериментов построен график, показанный на фиг.7.

Светлые точки соответствуют испытаниям, при которых к моменту остановки циклического нагружения размер трещин по длине с соответствовал условию Н < с, Видно, что все точки укладываются на одну прямую, соответствующую уравнению

1п2с 1п а

= 0 0465 + 1 273

t. (сплошная линия), а пунктиром показаны границы разброса.

Темными точками обозначены результаты испытаний, в которых было нарушено соотношение Н < с, .т,е, они не подчиняются генеральной совокупности

С учетом приведенных соотношений задача получения системы трещин заданных размеров сводится к следующему °

Например, необходимо получить три трищены глубиной а = а . Для этого

1п а" по графику фиг,7 для ---- определяt

1п 2с ют величину †- —, откуда находят

С величину с, Затем на образце выполняют три бурта размером Н < с и подвергают его циклическому нагружению, Поскольку условия нагружения для всех трещин одинаковы, то они растут с одинаковой скоростью и при достижении трещинами на поверхности размера 2с,нагружение прекращают.. При

5 158152 этом глубина трещин близка к заданному размеру а.

Формула изобретения

Способ создания системы внутрен". них трещин в сварных швах, заключающийся в изготовлении образца по край- ней мере с одним технологическим выступом, в инициации усталостной трещины от надреза, который выполняют на технологическом выступе, о т л ич а ющ и й.с я тем, что, с целью повышения достоверности оценки взаим" 15 ного влияния внутренних дефектов на работоспособность сварных соединений за счет создания системы внутренних трещин заданных размеров и местоположения, сначала на частях образца вы- 2( полняют разделку кромок и сборку стыка, после чего с помощью сварки заполняют разделку выше отметки расположения верхнего края трещин на заданную высоту технологического выступа, который выполняют в наплавленном

6 металле, и каждый из выступов распо™ лагают по центру каждой планируемой трещины, затем на выступе выполняют

V-образный надрез, ширину выступов выбирают в зависимости от соотношения полуосей создаваемых трещин, путем циклического нагружения от надрезов выращивают усталостные трещины до заданной длины, после чего удаляют технологические выступы и заполняют разделку кромок с помощью сварки, при этом размеры трещин и выступов выбирают из соотношений

Н<с, 1п 2с 1п 2а — — — = 0 0465+ 1 273 — ——

У S

t где И - ширина технологического вы- ступа; с - длина трещины вдоль шва;

t - толщина образца в зоне сварного шва при выращивании усталостной трещины; а - глубина трещины в направлении толщины

158l52l

1581521

0,17

0,75

О,f3

0,09 О,03 0,04 0,05 0,06 0;07 0,08 0,09 О,f Ln и

Фог. 7

Составитель Л,Назарова

Техред Л,Олийнык Корректор Q,ципле

Р (дактор Л,Веселовская

Заказ 2056 Тираж 639 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Рауп1ская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101