Наполнитель для некапиллярных паяльных зазоров при автовакуумной пайке стали

Иллюстрации

Показать всеРеферат

Изобретение относится к пайке, в частности к составу наполнителя, заполняющего некапиллярный зазор при автовакуумной пайке стали. Цель изобретения - получение равнопрочного паяного соединения при пайке среднеуглеродистых сталей и повышение стабильности распределения наполнителя по всему сечению шва. Наполнитель имеет следующий состав, мас.%: никель 21...25 углерод 0,02...0,15 кислород 0,01...0,06 кремний 0,02...0,5 марганец 0,1...0,5 железо - остальное. Наполнитель изготавляется распылением расплава чистым азотом с размером частиц 0,16-0,4 мм, он используется при пайке стали 45 с зазором под пайку 2 мм с припоем системы медьмарганец при температуре 1000°С и выдержке 60 мин. После пайки образцы термообрабатываются. Прочность паяного соединения составляет 570 МПа, а ударная вязкость 55 Дж/см 2. 1 табл.

ССЮ3 СООЕТСНИХ!

РЕСПУБЛИК

15 1527 А1 (191 (И) (g1)g В 23 K 35/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А8ТОРСКОМУ СВИДЕТЕЛЬСТВУ ГОСУДФРСТВЕКНЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

flPH ГНИТ СССР (21) 4264008/25-27 (22) 18.06.87 (46) 30.07.90. Бюл. 1(28 (71) Всесоюзный научно-исследовательский и конструкторско-технологический институт компрессорного машиностроения (72) В.Н.Радзиевский, В.К,Беспалов, В.И.Рьцчарь, В.Л.Дудченко и Г.Г.Ткаченко (53) 621 791.3(088.8) (56) Авторское свидетельство СССР у 927460, кл. В 23 К 35/24,28.07 ° 80. (54) НАПОЛНИТЕЛЬ ДЛЯ НЕКАПИЛЛЯРНЫХ

ПАЯЛЬНЫХ ЗАЗОРОВ ПРИ АВТОВАКУУМНОЙ

ПАЙКЕ СТАЛИ (57) Изобретение относится к пайке, в частности к составу наполнителя, .заполняющего некапиллярный зазор при

Изобретение относится к пайке,. в частности к составу наполнителя, используемого для заполнения некапиллярных паяльных зазоров при автовакуум" ной пайке стали.

Цель изобретения — получение равнопрочного паяного соединения при пайке среднеуглеродистых сталей и повышение стабильности распределения наполнителя по всему сечению шва.

Наполнитель имеет следующий состав, мас.Х:

Никель 21-25

Углерод 0,02-0,15

Кислород 0 01-0,06

Кремний 0,02-0 5

Марганец 0,1-0,5

Железо Остальное

2 автовакуумной пайке стали. Цель изобретения — получение равнопрочного паяного соединения при пайке среднеуглеродистых сталей и повьппение стабильности распределения наполнителя по всему сечению шва. Наполнитель имеет следующий состав, мас.Х: никель

21-25; углерод 0,02-0 15- кислород

0,01-0,06; кремний 0,02-0,5; марганец 0,1-0,5; железо — остальное. Наполнитель изготовляется распылением расплава чистым азотом с размером частиц 0 16-0,4 мм, он используется при пайке стали 45 с зазором под пайку 2 мм с припоем системы медь-марганец при температуре 1000 С и вьщерж- с ке 60 мин. После пайки образцы термообрабатываются. Прочность паяного соединения составляет 570 МПа, а ударная вязкость — 55 Дж/см . 1 табл.

Никель, находящийся в сплаве на основе железа, растворяется в припое менее активно. Поэтому на стадии заполнения зазора с наполнителем припой несущественно изменяет свой состав. При изотермической выдержке наполнителя в расплаве припоя на медной основе медь из расплава диффундирует в частицу наполнителя. Размер атома меди имеет значительно .больше размеров атомов железа, никеля, поэтому в частицах наполнителя образует- ) ся поверхностный слой со значительно искаженной решеткой. Кроме того, диффузия меди повьппает скорость диффузии вакансий. Поверхность частицы яв-, ляется безграничным источником .вакансий. Вакансия в решетке сплава соэда1581527 ет искажение с увеличением размера ее параметров. В .результате в поверхностном слое создается напряженное состо- . яние вследствие увеличения его объе5 ма. Медь активно диффундирует и по границам зерен. В сферической частице на границе зерен возникают растягивгющие напряжения, что в свою очередь способствует вследствие эффекта 10

Ребиндера проникновению меди в глубь частицы. Частицы диспергируются на отдельные зерна и блоки. Образовавшиеся мелкодисперсные частицы насыщаются элементами расплава н достигают равновесного состава. Диффузионные процессы и массоперенос в жидкой фазе приводят к сфероидизации мелкодисперсных частиц. Таким образом, части" цы наполнителя с размером 0,2-0,5 мм преобразуются в частицы размером

5-20 мкм. В результате формируется металл шва, состоящий из легированной железом и никелем матрицы, армированной мелкодисперсными сфероидами 25 наполнителя. Такая структура обеспечивает высокую прочность и пластичность металла шва по всему сечению.

Содержание компонентов наполнителя обусловлено следующим.

Для вакуумной пайки стали применяются припой системы медь-цинк и медь-марганец, температура пайки выбирается в пределах 960-1000 С. При пайке в матрице припоя растворяется

9-ll никеля. Для этого в наполнителе eFo содержание должно быть 21-25%.

Увеличение его содержания не изменяет механических свойств соединения и экономически нецелесообразно, сниже- ние приводит к уменьшению прочности матрицы шва.

Содержание углерода оказывает значительное влияние на процесс диспергации наполнителя. Скорость диффузии меди, определяющей диспергацию, максимальна в безуглеродистом железоникелевом сплаве. С повышением содержания углерода скорость диффузии меди уменьшается, а следовательно, уменьшается и скорость диспергации.

При содержании углерода 0,15-0,2Х скорость диспергации наполнителя уменьшается почти вдвое по сравнению с наполнителем, содержапям 0,020,05Х углерода. Это требует двукратного увеличения времени пайки. Однако вывести углерод из состава наполнителя нельзя,так как углерод является активным раскислителем на стадии узготовления наполнителя с применением распыления расплава азотом, а также восстановителем окисной пленки на поверхности частиц на стадии нагрева в паяльном зазоре до температуры пайки. Окисная пленка образуется на частицах при хранении наполнителя в атмосферных условиях и при взаимодействии с адсорбированными газами в паяльном зазоре при нагреве. Толщина окисной пленки на железоникелевом сплаве может достигать 100-200 А

Для ее восстановления достаточно содержания углерода в наполнителе 0,02Х.

Повышение содержания углерода более

0,15 . недопустимо ввиду снижения скорости диспергации. Содержание углерода в пределах 0,02-0,15 стабильно обеспечивается при изготовлении порошка распылением в промышленных условиях.

Определяющим качество паяного соединения является содержание кислорода в составе наполнителя. В порошке иэ железоникелевого сплава кислород находится в основном в окисной пленке на поверхности частиц. При наличии углерода в составе сплава происходит восстановление окислов с образованием газообразных СО и СО, которые непре рывно отводятся при автовакуумной пайке из зоны реакции за счет их поглощения сорбентом. При значительном содержании кислорода, т.е. при значительной окисленности порошка, весь углерод может быть реализован раньше завершения реакции восстановления.

Для ее завершения необходимо соблюдение соотношения реагентов С/О + 0,75.

Однако восстановление в зазоре не . эффективно, так как газы СО и СО иэ лабиринтов, обрasованных частицами порошка, откачиваются медленно. Это обусловливает неполное восстановление окислов и пористость металла шва. Поэтому содержание .кислорода в порошке необходимо ограничивать на стадии его изготовления. Верхнйй предел содержания .кислорода составляет 0 06Х при его увеличении снижаются механические свойства соединения. Снижение содержания кислорода (0,01 целесообразно, однако технологически трудно выполнимо.

Кремний в наполнителе имеет.противоречивое ° влияние на свойства соеди" кения. С одной сторой, располагаясь

I 5Sl 5 преимущественно на границах зерен частиц наполнителя, он увеличивает их неоднородность и способствует ускорению диспергации, С другой сторо ны, располагаясь на границах зерен кристаллизующейся матрицы шва, он снижает ее прочность. Содержание кремния в пределах 0,02-0,5Х обусловливается как механическими свойства- 10 ми металла шва, так и. технологическими требованиями при изготовлении порошка. В пределах до 0,5Х он выполняет роль активного раскислителя расплава перед его распылением. Сни- 15 жение кремния < 0,02Х уменьшает скорость диспергации.

Введение марганца в наполнитель обусловлено двумя обстоятельствами.Основным для автовакуумной пайки стали является припой системы медь-марганец. Введение марганца в наполнитель уменьшает скорость растворения его частиц на.стадии заполнения зазора ,припоем, что способствует формирова нию швов больших размеров. Кроме того, марганец является необходимым элементом — раскислителем на стадии выплавки сплава. Верхний предел содержания марганца определяется его влиянием на 30 скорость диспергации частиц наполни-. теля (марганец снижает ее), поэтому установлен равным 0,5Х. При содержании О,IX марганец не снижает ско,рость растворения наполнителя. 35

Наполнитель изготавливается распы.лением расплава чистым азотом. Частицы имеют сферическую форму с блестящей металлической поверхностью.. Для автовакуумной пайки стали применяется 40 порошок грануляции 0,16-0,4 мм.

Испытание наполнителя в лабораторных условиях при пайке стали 45 припоем медь-марганец: зазор размером

2 мм заполняют наполнителем, к зазору присоединяют питатель с припоем и сорбционный насос с металлическим геттером; после соответствующих технологических операций (проверка герметич.ности сварных швов, удаление иэ заэоТаким образом, применение наполнителя, изготавливаемого методом распыления расплава азотом, позволяет получать стабильные высокие механические свойства паяных соединений конст" рукционных сталей.

Формула изобретения

Наполнитель для некапиллярных паяльных зазоров при автовакуумной пайке стали, состоящий из гранул никеля, выоокоуглеродистой и низкоуглеродистой стали, содержащей углерод, кремний, Марганец, кислород, железо, отличающийся тем, что, с целью получения равнопрочного паяного соединения при пайке среднеуглеродистых сталей и повьппения стабильности распределения наполнителя по всему сечению шва, он содержит компоненты в виде. сплава в следующем соотношении, мас.Х:

Никель

Углерод

Кремний

Марганец

Кислород

Железо

21-25

0,02-0,15

0,02-0,5

0,1-0,5

0,01-0,06

Остальное

27 6 ра инертных газов, заполнение полости питателя газов и др.) технологические отверстия герметизируют и образцы нагревают в печи до 1000 С, вьщеро живают 60 мин; после пайки образцы термообрабатывают, разрезают и подвергают испытаниям на растяжение и ударную вязкость.

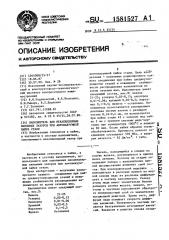

В таблице даны примеры выполнения наполнителя и результаты испытаний паяных соединений.

Как видно из данных таблицы, оптимальным является наполнитель, содер" жащий, мас.Х: никель 22; углерод 0,03; ,кислород 0,02; кремний 0,04; марганец 0,03; железо — остальное (вредные примеси — не более 0,0 » каждой).

Газовьщеление такого наполнителя при нагреве до 1000 С в вакууме 0,007 см/г, 1581527

Предел прочности, МПа

Состав наполнителя, мас.й

1 I

Ударная вязкость, jja/см

Ni С О Si . Мп

54-58

570-590

69,42 30 0)03 0,05, 0,1

0,4

580

570-590

53-57

74,42 25 0,03 0,05 O,l 0,4

78в42 21 Оэ03 Оэ05 Овl Ою4

82,42 17 0,03 0,05 0,1 0,4

580

54-56

560-590

580

47-49

54-58

56 °

77,43 22 0,02 0,05 0,1 0,4

600

570-590

54-56

77,35 22 0,10 0,05 О,l 0,4

580

570-600

«50-55

51.77ю3 22 О ° 15 0105 Ое I Ое4

7724 22 Oi2I 005 01 04

580

580-600

46-48

590

420-440

21-26

0,03 0,2

0,1 0,4

430

510-520

32-38

003 01 O I 04

500

580-590

54-56

77,41 22 0,03 0,06 O, l 0,4

570

57-53

570-590

0,03 0,05 0,02 0,4

77,5 22

580

550-570

77,02 22 0,03 0,05 0,5 0,4

560

570-580

570

77,12 22

003 005 01 07

500-560

38-54

77,8 22 0,03 0,06 0,1 0 01

520

Составитель Л.Абросимова

Техред М.Моргентал,,Корректор О.Ципле

Редактор Л.Веселовская

Заказ 2926

Тираж 645

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина,101

77,27 22

77,37 22,520-550

540

580-610

32-38

44-46