Устройство для выравнивания торцовых кромок собираемых обечаек

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано при изготовлении цилиндрических корпусов из обечаек в химическом и нефтяном аппаратостроении. Цель изобретения - повышение точности выравнивания кромок обечаек путем обеспечения равномерного выравнивания кромок обечаек, разных по диаметру. На консольной раме установлены основные 25 и дополнительные 26 выравнивающие ролики. Ролики 26 смонтированы в вертикальных направляющих 35 и подпружинены относительно рамы пружинами 36. Каждая роликоопора, включающая рычаг 6, установленный на суппорте 4 с возможностью поворота, подпружинен относительно суппорта пружинами 7. Устройство оснащено механизмами выравнивания отклонения от горизонтального положения обечайки, выполненными в виде смонтированных на суппортах роликоопор с возможностью поворота осей 11 с закрепленными эксцентриковыми упорами 12, на которых установлены кронштейны 13. Оси кинематически соединены зубчато-реечной передачей с указателем 19 высотного положения роликов. Ролики 26 снабжены механизмом их подъема, выполненным в виде закрепленного на раме гидроцилиндра, шток которого соединен с ползуном 28, несущим клинья, взаимодействующие с установленными в направляющих толкателями 30 роликов 26. Благодаря этому обеспечивается сборка и сварка кольцевых стыков обечаек, имеющих разный в пределах допустимой нормы погрешности пересмотра и различную погрешность формы. 1 з.п.ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (191 (11) 4 А1 (51) 5 В 23 К 37/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTQPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4352100/25-27 (22) 05,11.87 (46) 30.07,90. Бюп. N - 28 (75) Н.Д.Засульский, Ю.П.Герасимов и Г.П.Лютин (53) 621 ° 791.039 (088.8) (56) Авторское свидетельство СССР

h» 799932, кл. В 23 К 37/04, 1981. (54) УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ТОРЦОВЫХ КРОМОК СОБИРАЕМЫХ ОБЕЧАЕК

2 (57) Изобретение относится к сварке и может быть использовано при изготовлении цилиндрических корпусов из обечаек в химическом и нефтяном аппаратостроении. Цель изобретения повышение точности выравнивания кромок обечаек путем обеспечения равномерного выравнивания кромок обечаек, разных по диаметру. На консольной раме установлены основные ?5 и дополнитегьные 26 выравнивающие роли1581544

10 ки. Ролики 26 смонтированы в вертикальных направпяющих 35 и подпружинены относительно рамы пружинами 36, Каждая роликоопора, включающая рычаг 6, установленный. на суппорте 4 с возможностью поворота,подпружинена относительно суппорта пружинами 7.

Устройство оснащено механизмами выравнивания отклонения от горизонтального положения обечайки, выполненными в виде смонтированных на суппортах роликоопор с возможностью поворота осей 11 с закрепленными эксцентриковыми упорами 12, на которых установлены кронштейны 13. Оси кинеИзобретение относится к сварке, в частности к устройствам для вырав- нивания торцовых кромок собираемых обечаек, и может быть испольэовано при изготовлении цилиндрических корпусов из обечаек в химическом и нефтяном аппаратостроении.

Цель изобретения — повышение точности выравнивания кромок обечаек путем обеспечения равномерного вырав- 30 нивания кромок обечаек,разных по диаметру ..

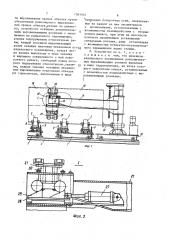

На фиг. 1 схематично изображено предлагаемое устройство для выравнивания кромок собираемых обечаек; на 35 фиг. 2 — то же, вид сбоку; на фиг. 3 - узел I на фиг. I на фиг. 4 — узел

ЕЕ на фиг. 2.

Устройство содержит смонтированные на тележках 1 четыре роликоопоры 40

2. Тележки установлены на рельсовый путь 3, один из рельсов которого выполнен направляющим клиновидным. Роликоопоры содержат суппорт 4, горизонтальную ось 5, закрепленную на 45 суппорте, и установленный на оси 5 поворотный рычаг 6. Противоположный оси 5 рычаг 6 подпружинен пакетами тарельчатых пружин 7, размещенных на стержнях 8, выполненных в виде винтов 50 и закрепленных на. суппорте 4. Роликоопоры снабжены механизмом 9 выравнивания отклонения от горизонтали положения обечайки 10. Механизм выполнен в виде установленных в подшипниковых опорах суппорта приводной оси

1t с закрепленными на нем эксцентричио цилиндрическими кулачками 12, на которых установлен кронштейн 13. На матически соединены зубчато-реечной передачей с указателем 19 высотного положения роликов. Ролики 26 снабже ны механизмом их подъема, выполненным в виде закрепленного на раме гидроцилиндра, шток которого соединен с ползуном 28, несущим клинья, взаимодействующие с установленными в направляющих толкателями 30 роликов

26. Благодаря этому обеспечиваются сборка и сварка кольцевых стыков обе-. чаек, имеющих разный в пределах допустимой нормы погрешности периметр и различную . погрешность формы. з.п . ф-лы, 4 ил . верхней поверхности кронштейна закреплены контакты 14 электрического сигнального устройства {не показа/ но), которое подает световой или звуковой сигнал при полном контактировании кронштейна 13 с поворотным рычагом 6. На осях 11 закреплены зубчатые шестерни 15 привода поворота оси 11, сочлененные со смонтированной в направляющих опорах 16 зубчатой рейкой 17. Рейка связана с рукояткой 18 ее перемещения, отсчитываемого по шкале линейки 19, закрепленной на тележке 1. При горизонтальном расположении оси обечайки 10 показания расположения рейки при контактировании корпусов 13 с поворотными кронштейнами роликоопор совпадают на обеих линейках тележки.

На рельсовый путь установлена подвижная тележка 20, на которой смонтирована установленная с возможностью возвратно-поступательного перемещения консольная рама 21. На раме 21 размещены механизм 22 выравнивания кромок, рама 23 со сменной частью 24.

Сменная средняя часть 24 рамы в зависимости от диаметра собираемых обечаек имеет различную высоту. Механизм

22 выравнивания кромок выполнен в виде основных 25 и дополнительных 26 выравнивающих роликов.

Дополнительные выравнивающие ролики 26 снабжены механизмом их радиального перемещения относительно рамы 23, выполненным в виде закрепленного на раме гидроцилиндра 27, шток которого соединен с ползуном 28, несущим две пары клиньев 29, взаимодей1581544 6

15 ствующих кинематически с установленными в направляющих вертикальными толкателями 30, на которых закреплена траверса 31 со стойками 32 роликов 26.

В каждой паре роликов 25 и 26 один из них подвижен относительно другого на величину, обеспечивающую получение разности диаметров стыкуе-! мых обечаек равномерно по окружности

Взаимное смещение роликов в каждо1 паре достигается винтовыми механизмами 33 и 34. Дополнительные выранниваюшие ролики 26 установлены в направляющих 35 и подпружинены относительно рамы 21 пружинами 36. На передвижной колонне (показана частично на чертежах) размещен сварочный автомат 37. На тележке 20 смонтирован выдвижной торцовый упор 38.

Устройство работает следующим образом.

К собранной части корпуса из обечаек 10, размещенного на тележках

1, устанавливают на рельсовый путь очередную тележку. На роликоопоры этой тележки устанавливают вторую обечайку. " Перед вводом консольной рамы внутрь обечайки смещают в каждой из четырех пар прижимных роликов один из них относительно соосного с ним ролика с помощью винтовых механизмов 33 и 34 на величину, обусловленную разностью периметров собираемых обечаек. Осевым усилием торцового упора 38 перемещают тележки с обечайкой до упора в торец ранее установленный. При этом механизм выравнивания кромок займет свое рабочее положение по длине собираемого корпуса, После соприкосновения нижних роликов с обечайкой и плавного увеличения нагрузки при дальнейшем опускании консольной рамы 21 стыкуемая обечайка займет горизонтальное положение, которое контролируется по линейке механизма 9 ближних к стыку-роликоопор. Для сокращения времени и повышения надежности однонременно с подачей сигнала о достигнутой горизонтальности при закорочении контактов 14, закрепленных на корпусе

13, отключается привод опускания консольной рамы 21.

Указанное перемещение обечайки из наклонного положения в горизонтальное произойдЕт за счет увеличения нагрузки от веса механизма выравнивания кромок на ближние к стыку

45 роликоопоры, н результате чего произоццет дополнительное сжатие тярельчатых пружин 7 эгих роликоопор и их опускание. Затем, включая в работу гидроцилиндр 27, смещают ролики 26 вверх относительно роликов 25. Под действием усилий прижима всех четырех пар роликов к обечайкам произойдет

,выравнивание их кромок с учетом разности их периметров по крайней мере в четырех точках — н местях контактирования прижимных роликов с обечайками. При этом ввиду небольшого расстояния между верхними роликами 26 заданное выравнивание кромок o6ecrteчинается по всей длине дуги между этими роликами. Благодаря симметрич- ности роликов относительно вертикальной диаметральной плоскости (продольной оси устройства) и возможности возвратно-поступательного перемещения консольной рамы 21, обеспечивается соосность стыкуемой обечайки с остальной частью собранного корпуса.

Сварку корпуса производят сварочным автоматом 37 при вращении обечайки °

При этом совместная работа роликов 25 и 26 предотвращает отклонение от заданной величины перепада диаметра стыкуемых обечаек.

Таким образом, предлагаемое устройство обеспечивает сборку и сварку кольцевых стыков обечаек, имеющих разный в пределах допустимой погрешности периметр и различную в пределах допуска погрешность формы (эллипсность), с обеспечением заданной величины перепада диаметров по всему стыку. Кроме этого, формирующие обечайку усилия, направленные симметрично относительно вертикальной диаметральной плоскости обечаек,и возможность плавного нагружения подпружиненных опор позволяют получить прямолинейную ось собираемого корпуса.

Формула изобретения

1 . Устр ойстн о для выра внинания торцовых кромок собираемых обечаек, содержащее смонтированные на основании тележку с опорами и роликами для обечайки и стойку с установленной на ней с возможностью возвратно-поступательного перемещения консольной рамой с выравнивающими роликами, торцовый упор, о т л и ч а ю щ е е с я тем, что, с целью повышения точносf 581544

Э ти вйравнивания кромок обечаек путем обеспечения .равномерного выравнивания кромок обечаек,разных по диаметру, устройство оснащено дополнительными выравнивающими роликами с механизмом нх радиального перемещения, ролики подпружинены относительно рамы, каждый основной выравнивающий ролик оснащен винтовым механизмом его g радиального перемещения, каждая опора ролика выполнена в виде тележки и шарнирно соединенного с ней поворотного рычага, свободный конец которого подпружинен относительно,тележки, каждая тележка оснащена механизмом выравнивания отклонения обечаек от горизонтали, выполненным в виде приводных поворотных осей, закрепленных на каждой из них эксцентриков с кронштейнами, установленными с воэможностью взаимодействия с вторым концом рычага, при этом на плоскости контакта кронштейнов установлены сигнальные датчики, рама установлена с воэможностью возвратно-поступательного перемещения вдоль стойки .

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что механизм . радиального перемещения дополнительных выравнивающих роликов выполнен в виде гидропилиндра, на штоке которого закреплены клинья, установленные с возможностью взаимодействия с выравнивающими роликами.

t 581544

Составитель Е. Хохрина

Техред Л.Олицнык Корректор Т.Палий

Редактор Ю.Середа

Заказ 2057 Тираж 646 .Подписное

ВНИИПИ Государственного комитета по.изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101