Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, точнее к дуговой сварке с принудительным формированием обратной стороны шва на движущемся ползуне с формирующей канавкой. Цель изобретения - повышение качества формирования шва независимо от изменения зазора в стыке. Способ формирования сводится к тому, что на участке под дугой создают избыток флюса,а на расстоянии, соответствующем началу кристаллизации ванны со стороны дна канавки, осуществляют отсос излишков шлака путем создания разрежения, которое помимо отсоса шлака обеспечивает подформовывание шва. Устройство для осуществления способа содержит ползун с углублением-накопителем в полости канавки и эжектором, установленным с обратной стороны ползуна и связанным с полостью формирующей канавки через перфорационные каналы. 2 с.п. ф-лы, 5 ил., 1 табл.

СОЮЗ СОВЕТСНИК

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (g))g В 23 К 37/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (2i) 4 189274/25.-27 (22) 02.02.87 (46) 30.07.90. Бюл. Ь". 28 (71) Институт электросварки им. Е.О.Патона (72) В.К.Левчук, Г.M.Ïoðóòåíêo и В.А.Богдановский (53) 621.791.75.03 (088.8) (56) Сварочное производство, 1973, Р 6, с. 49-51. (54) СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ

СВАРКИ ПОД ФЛЮСОМ С ПРИНУДИТЕЛЬНЫМ

ФОРМИРОВАНИЕМ ОБРАТНОЙ СТОРОНЫ IIIBA

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к сварке, точнее к дуговой сварке с принудительным формированием обратной стороны шва на движущемся ползуне с форИзобретение относится к сварке и может быть использовано при изготовлении сварных листовых и корпусных металлоконструкций в различных отраслях народного хозяйства.

-Целью изобретения является повышение качества формирования шва незави- симо от изменения зазора в стыке.

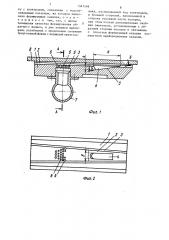

На фиг, 1 изображен ползун, разрез; на фиг. 2 — то же, вид сверху; на.фиг. 3 — сечение А-А на фиг. 1; на фиг. 4 — сечение Б-Б на фиг. 1; на фиг. 5 - схема процесса формирования шва при односторонней сварке под флюсом на движущемся ползуне.

Полэун 1 имеет формирующую конус-.. ную канавку 2, расширяющуюся от нача„„SU„„1581548 А 1 мирующей канавкой ° Цель изобретения повышение качества формирования шва независимо от изменения зазора в стыке. Способ формирования сводится к тому, что на участке под дугой создают избыток флюса, а на расстоянии, соответствующем началу кристаллизации ванны со стороны дна канавкр> осуществляют отсос излишков шлака путем создания разрежения, которое помимо отсоса шпака обеспечивает подформовывание шва. Устройство для осуществления способа содержит ползун с углублением-накопителем в полости канавки и эжектором, установленным с обратной стороны ползуна и связанным с полостью формирующей канавки через перфорационные каналы. 2 с.п. ф-лы, 5 ил. ла к концу ползуна с дном цилиндрической формы и проточками 3. В передней части формирующей канавки расположен накопитель 4 флюса и шлака с наклонной поверхностью 5 в сторону хвостовой части ползуна, а в хвостовой части ее — эжекционные отверсти:=. в виде перфорационных каналов б, сообщающиеся с эжектором 7, закрепленным в нижней части ползуна, свариваемые листы 8, подслой шлака 9, образующийся в процессе сварки.

В реальных условиях производства приходится выполнять одностороннюю сварку на движущемся ползуне листо-. вых конструкций с переменным зазором ! в стыке. Одной из причин нарушения

i 581548 формирования обратного валика в этом случае является недозираванное поступление флюса на палзун через перем енный з аз ор и неконтролируемый Ilp o цесс шлакоабразования в формирующей канавке ползуна.

Количество шлака 9 на палзуне при малом зазоре недостаточное, а при большом — черезмерное, При малом количестве шлака нет необходимой защиты обратного валика ат атмосферы, не обеспечивается растекание и правильное формирование обратного валика в формирующей канавке вследствие быстрой кристаллизации расплавленного металла на холодном ползуне, нет

"жидкой смазки" между палзунам и обратным валиком шва, что приводит к механическому повреждению обратного валика с образованием задиров, подрезов и т.п. При излишнем количестве шлака формирующая канавка не полностью заполняется металлом сварочной ванны, нарушается стабильное формирование геометрии обратной стороны шва1, вытесняемый дугой на периферию формирующей канавки и быстро твердеющий шлак приводит к образованию подрезав. Для устранения этого недостат- щ0 ка предусмотрено создание накопителя 4 флюса, накопленный флюс при расплавлении создает заведомый избыток шлака .

Для принудительного удаления излишков шлака на определенном расстаянии от накопителя, примерно равном длине сварочной ванны, производится эжектиравание излишков жидкого шпа40 ка вакуумираванием через перфарацианные отверстия в формирующей канавке и подформиравание кристаллизующегася шва с помощью вакуума. При этом хвостовая часть ванны осаживается в формирующую канавку, копируя ее форму.

Минимально необходимое количество шпака в виде тонкой пленки удерживается на поверхности формирующегося и остывающего обратного валика силами

50 адгезии и поверхностнога натяжения, Под излишками шлака в зоне эжекции (кр и сталли з ации шва ) падр а 3 уме ва е тся шлак, не участвующий в защите крис- таллизующегася метапла от атмосферы

55 (здесь достаточно его тонкой равномерной пленки), препятствующий проседанию металлической ванны и копированию ею формирующей канавки палзуна.

3 зависимости от вязкости сварочного шлака (марки флюса), режим раба ты (разрежение в вакуумном патрубке) эжектора может быть разным, причем конструкция эжектара позволяет отсасывать как "густые" кислые шлаки, так и "жидкие" Основные шпаки1 что проверено экспериментально. Во время сварки одного полотнища режим работы эжектора не меняется и в зависимости от количества шпака под кристаллизующимся обратным валиком шва на палзуне, в каждый момент времени отсасывается большее или меньшее его количество. Поскольку адгезия жидкого шлака к "холодной" окисленной медной поверхности очень мала, то во время сварки никогда .не происходит налипания шлака на ползун, так как шлак весь остается на поверхности шва и аколашавной эоны. Па этой же причине не возникает засорения эжекцианных отверстий и самого медного эжектора, к тому же интенсивно продуваемых воздухом. В качестве дополнительной защиты от налипания шлака возможно применение силиконовой смазки.

Устройства работает следующим образом.

Во время сварки просыпающийся в зазор между свариваемыми листами 8 флюс па наклонной поверхности 5 накопителя 4 флюса и шпака, попадает в правильное пространство сварочной цуги, подпитывая шпаком защитную шлаковую прослойку между дугой и палзунам и формирующую канавку полэуна, по мере накопления и вытеснения шлака дугой из накопителя. Сварка в этом случае ведется по увеличенному подслою шлака 9, чта на участке канавки между накопителем 4 и сеткой

6 препятствует черезмерно быстрому охлаждению металла сварочной ванны на ползуне, способствует лучшему растеканию жидкого металла, хорошей защите ега от атмосферы.

Канавка с цилиндрической поверхностью и линейно увеличивающимися от начала к концу ползуна размерами способствует перемещению расплава в формирующую хвостовую часть и сосредоточению ега по оси формирующей канавки, свабоцному прохождению ползуна вдоль формируемого им обратного валика без образования эадиров, отжимания ползуна от свариваемых листов и получению оптимальной геометрии

158 обратной стороны шва. Выполненные по краям формирующей канавки прямоугольные проточки 3 снижают вероятность образования подрезов от вытесняемого дугой на периферию канавки и быстро затвердевающего по краям шва шпака.

Эжекционные отверстия 6, расположенные от дуги и накопителя шлака на определенном расстоянии, зависящем от длины сварочной ванны, служат дпя температурной сепарации кристаллио зующегося металла (Т „ = 1500 С) и жидкого шлака (Т „, -„ t 150Ю

Х. и. ми: 1250 С), принудительног удаления избыточного шлака, создания под кристаллизующимся швом подформирующего вакуума и соединяются с вакуумным патрубком, закрепленным в нижней части ползуна эжектора 7. Сечение и количество эжекционных отверстий зависит от вязкости сварочного шлака и подбирается опытным. путем, а разрежение в вакуумном патрубке регулируется и контролируется подачей воздуха в эжектор через газовый редуктор.

На всем протяжении формирующего участка увеличенная шлаковая прослойка в канавке находится в жидкотекучем (Т ш = 1400-1500 С) состоянии благодаря подогреву сверху перегретым (Т =1700 С) расплавленным металлом сварочной ванны.

t 54ß

6

Необходимое для смачивания ползуна и защиты остывающего обратного валика от кислорода воздуха количество шлака при его эжектировании удерживается на кристаллизующейся поверхности обратного валика силами адгезии и поверхностного натяжения.

Качество сварного соединения повышается за счет улучшения формирования путем увеличения шлакообразования в головной части ползуна при малых зазорах в стыке, активного контроля количества шлака в формирующей части канавки под кристаллиэующимися снизу металлом сварочной ванны и лодформированием (осаждением в канавку) шва с помощью вакуума.

При больших зазорах в стыке количество поступающего на ползун флюса может превышать его оптимальное количество и в этом случае мы несколько ухудшаем процесс на начальном участке ползуна, но за счет введения боковых проточек (шлаковых каналов) по краям канавки и удаления излишков шлака в формирующей части ползуна, внесенные в процесс ухудшения устраня-= ются.

Таким образом, предлагаемьп способ позволяет получить качественное улучшение технологического процесса односторонней сварки под флюсом путем управления процессом формирования обратной стороны шва.

При перемещении ползуна эжектирование иэ быт оч ног о шлака пр оис ходит в начале зоны кристаллизации обратного валика шва через перфорированные каналы .6, где жидкая прослойка шлака

9 под действием разрежения и подсасываемого в вакуумный патрубок со стороны формирующей канавки воздуха, разрывается и ее капли движущимися в эжекторе воздушными потоками через вакуумный и напорный патрубки удаляются из эжектора и выбрасываются наружу.

Кристаллизующаяся снизу хвостовая часть ванны при удалении из-под нее излишков плака под действием гидростатического давления своей верхней жидкой части и разрежения в эжекционных отверстиях, проседает на холодную медную сетку, копируя цилиндрическую поверхность формирующей канавки, охлаждается и выходит в широкую„ хвостовую часть канавки и за пределы полэуна.

Формул а изобретения

1. Способ автоматической дуговой сварки под флюсом с принудительным формированием обратной стороны шва на движущемся совместно со сварочной головкой ползуне, при котором заполнение формирующей канавки флюсом осуществляют в процессе сварки через зазор в свариваемых кромках, о т л и ч а ю шийся тем, что, с целью повышения качества формирования шва независимо от изменения зазора в стыке, на участке непосредственно под дугой заведомо создают избыток флюса, а на расстоянии от дуги, примерно соответствующем началу кристаллизации сварочной ванны, со стороны дна канавки создают разрежение, обеспечивающее частичное удаление шлака и подформирование шва.

2. Устройство для автоматической цуговой сварки под флюсом с принудительным форчированием обратной стороны шва, содержащее сварочную голов1581548 ку с электродом, связанную с водоохлаждаемым ползуном, на котором выполнена формирующая канавка, о т л и— ч a io m e e c я тем, что, с целью повышения качества формирования обратного валика, в дне канавки выполнено углубпение с продольным сечением треугольной формы с вершиной треуголь-ника, расположенной под электродом, и большой стороной, наклоненной в сторону головной части ползуна, при этом ползун дополнительно снабжен эжектором, установленным с обратной стороны ползуна и связанным с полостью формирующей канавки посредством перфорационных каналов.

1581548

Составитель Е.Сомова

Техред Jl. Олш нык

Редактор IO. Середа

Коооектор L Палии

Заказ 2057 Тираж 647 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР .113035, Москва, Ж-35, Раушская наб., ц. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101