Способ соединения деталей из разнородных металлов

Иллюстрации

Показать всеРеферат

Изобретение относится к механосборочному производству, в частности к способам соединения деталей /Д/ из материалов с различной твердостью. Цель изобретения - повышение качества соединения путем улучшения электрического контакта и увеличения его прочности. Д 1 проталкивается сквозь фильеру 6 и запрессовывается в отверстие Д 2. При этом ступенчатая режущая кромка 7 фильера нарезает на пояске 3 продольные шлицы соответствующей формы и размеров. Поясок 4 очищает поверхность отверстия, а поясок 3 нарезает в нем соответствующие шлицы. Канавка 5 заполняется срезанным металлом Д 2. Далее осуществляют обжатие торцов Д 2 по периметру сопряженных поверхностей, прилагая усилия в направлении оси сборки одновременно с двух сторон. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

Ai (51) 5 В 23 P 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4277711/24-27 (22) 09.07.87 (46) 30.07.90. Бюл. N 28 (71) Специальное конструкторско-технологическое бюро высоковольтной и криогенной техники Мосэнерго (72) А.Я.Зотов и В.И.Рогов (53) 658.515 (088.8) (56) Авторское свидетельство СССР

Р 534327, кл . В 23 К 19/00, 1975. (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ

РАЗНОРОДНЫХ МЕТАЛЛОВ (57) Изобретение относится к маханосборочному производству, н частности к способам соединения деталей (Д) из материалов с различной твердостью.

Изобретение относится к механосборочному производству, а именно к способам соединения деталей из материалов с различной между собой твердостью.

Цель изобретения — повышение качества соединения.

Поставленная цель достигается путем улучшения электрического кон .:.:— та в соединении и повышения его прочности за счет увеличения поверхности контакта, ее полного очищения от окисной пленки и обжатия соединения после запрессовки.

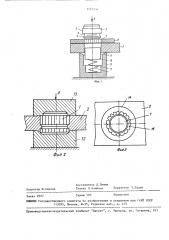

На фиг. 1 показано исходное взаимное расположение соединяемых деталей на используемых при сборке приспособлений; на фиг. 2 — соединенные запрессовкой детали в момент обжатия охватывающей детали пуансонами, раз„„SU„„1581554

Цель изобретения — повышение качества соединения путем улучшения электрического контакта и увеличения его прочности. Д 1 проталкивается скнозь фильеру 6 и запрессовывается н отверстие Д 2. При этом ступенчатая режу- щая кромка 7 фильеры нарезает на пояске 3 продольные шпицы соответствующей формы и размерон. Поясок 4 очищает поверхность отверстия, а поясок 3 нарезает н нем соответствующие шпицы. Канавка 5 заполняется срезанным металлом Д 2. Дале» осущестнляют обжатие торцов Д 2 по периметру сопряженных поверхностей, прилагая усилия в направлении оси сборки одновре- а

С> менно с двух сторон, 3 ил. рез; на фиг. 3 — окончательно собранное соединение, нид сверху.

Запрессонываемая охватываемая деталь 1 выполнена из металла большей твердости, чем охватывающая 2 (например, из меди и алюминия) . Деталь

1 выполнена с пояском 3 большего и пояском 4 меньшего диаметрон, а также канавкой 5 между этими поясками.

Диаметр отверстия детали 2 выполи»н несколько меньшим, чем диаметр пояска 4.

Для очистки поверхности детали 1 и формировании на ней требуемого рельефа предназначена фильера 6 со ступенчатой режущей кромкой 7, установленная на деталь 2 соосно ее отверстию. В свою очередь, последняя опирается на элемент н виде полого цилиндра 8 с коническим скосом 9 и

1581554 размещенным в полости цилиндра 8 наи, авляющим подпружиненным элементом

10 и упором 11.

Пуансоны 12 и 13, предназначенные для обжатия торцов детали 2 после запресс"вки, охватывают по периметру сопряженные поверхности деталей 1и 2.

Способ соединения деталей из разнородных металлов. осуществляют 1О следующим образом.

Перед сборкой сопрягаемые поверхности деталей 1 и 2, а также поверхность режущей кромки 7 фильеры 6 тщательно обезжириваются. Затем охватываемую деталь 1 с усилием P проталкивают сквозь фильеру 6. При этом на пояске 3 нарезаются продольные шлицыи одновременно происходит очистка всех поверхностей эгого пояска. 20

Далее осуществляют запрессовку детали 1 в отверстие детали 2. При этом поясок 4 зачищает поверхность отверстия, а шпицы на пояске 3 детали 1 нарезают в отверстии детали 2 соот- 25 ветствующие шпицы. Одновременно канавка 5 детали 1 заполняется металлом детали 2, "нагребаемым" в нее пояском 3.

В момент окончания этой операции охватываемая деталь 1 упирается торцом в направляющий элемент 10, котоРый, в свою очередь, становится на упор 11. При этом происходит;заглубление кромок конического скоса 9 в торец детали 2 и создается давление между сопрягаемыми поверхностями де" талей 1 и 2, необходимое для получения холодной сварки. Скорость запрессовки детали 1 в деталь 2 должна сос- go тавлять 2-5 мм/с.

После эапресСовки собранный узел устанавливают на пуансоны 12 и 13.

Рабочие поверхности этих пуансонов могут иметь различную форму: сферическую, цилиндрическую, коническую и т.,, в зависимости от заданных условий работы соединения..

К пуансонам 12 и 13 прилагают усилия в направлении оси сборки. При этом деформируются торцы детали 2 по периметру сопряженных поверхностей и происходит затекание металла этой детали в направлении, перпендикулярном продольной оси соединения °

Полученное соединение (фиг. 3) имеет след в виде круга 14 от воздействия рабочей поверхности пуансона и ступенчатую линию 15 сопряжения, соот-, ветствующую форме и расположению выступов на режущей кромке 7 фильеры 6.

Таким образом, использование предлагаемого способа позволяет значительно улучшить электрический контакт в соединении и er o прочность, что повышает надежность работы высоковольтных алюминиевых разъединителей

35-220 кВ.

Фор мул аиэобретения

Способ соединения деталей иэ разнородных металлов, заключающийся в очистке Непосредственно перед соединением сопрягаемых поверхностей путем проталкивания охватываемой детали из более твердого металла через фильеру с режущей кромкой, установленную соосно с отверстием охватывающей детали из более мягкого металла, и последующей запрессовке, охватываемой детали в отверстие охватывающей, отличающийся тем, что, с целью повышения качества соединения, сопрягаемую поверхность охватываемой детали выполняют с продольными шпицами, причем указанную операцию осуществляют одновременно с очисткой этой поверхности, а после запрессовки производят обжатие пуансонами торцов охватывающей детали по периметру сопряженных поверхностей, прилагая усилия в направлении оси сборки одновременно с двух сторон.

15н1 > >4

Фиг. 1

Составитель Д.Лямин

Техред Л Олийньис Корректор Т.Палий

Редактор Ю.Середа

Подписное

Тираж 593

Заказ 2057

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101