Способ получения пентакарбонила железа и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области получения карбонилов металлов, широко применяющихся в черной и цветной металлургии, а также в химической промышленности, в частности при синтезе пентакарбонила железа для получения порошкового карбонильного железа. Целью изобретения является повышение надежности и производительности процесса. Сущность изобретения заключается в том, что в качестве железосодержащего материала используют металлизованные окатыши с содержанием углерода от 0,01 до 0,5 мас.% и окись углерода подают в реактор в объеме 10-15 м 3/ч на 1 т загрузки окатышей. Устройство состоит из реактора, соединенного трубопроводами по крайней мере с двумя загрузочными и разгрузочными бункерами. На соединяющих трубопроводах имеются отсекающие устройства, выполненные из электромагнитных заслонок и запорных вентилей, в корпусе которых сделаны кольцевые щели для подачи сжатого газа. Использование указанных окатышей повышает производительность процесса примерно на 25%, а рассмотренное устройство позволяет вести процесс непрерывно. 2 с.п. ф-лы, 2 табл.3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК щ) С 01 G 49/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4185398/23-26 (22) 26,01.87 (46) 30.07.90. Бюл. 11"- 28 (71) Государственный проектный и научно-исследовательский институт

Гипроникель и Государственный научно-исследовательский институт химии и технологии элементоорганических соединений (72) А.C. Мнухин, P.À. Шварцман, П.П. Шухвостов, Л.Н. Синицина, В.Г. Сыркин, Ю.Г. Кирьянов, А.С. Дмитриев и Ю,А. Чернов (53) 661.872+661.668 (088.8) (56) Авторское свидетельство СССР

У 1103492, кл, С Ol G 49/16, 1983.

Заявка ФРГ М 2604383, кл. С 01 G 49/16, опублик. 1977. (54) СПОСОБ ПОЛУЧЕНИЯ ПЕНТАКАРБОНИЛА

ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Р (5?) Изобретение относится к области получения карбонилов металлов, широко. применяющихся в черной и цветной металлургии, а также в химической .

Изобретение относится к способам получения карбонилов металлов, широко применяющихся в черной и цветной металлургии, а также в химической промьппленности, в частности при синтезе пентакарбонила железа для получения порошкового карбонильного железа. промышленности, в частности при синтезе пентакарбонила железа для получения порошкового карбонильного железа, Целью изобретения является повышение надежности и производительности процесса. Сущность изобретения заключается в том, что в качестве железосодержащего материала используют металлизованные окатыши с содержанием углерода от 0,01 до 0,5 мас.X и окись углерода подают в реактор в объеме 10-15 м /ч на 1 т загруэз ки окатышей. Устройство состоит из реактора, соединенного трубопроводами по крайней мере с двумя загрузочными и разгрузочными бункерами. На соединяющих трубопроводах имеются отсекающие устройства, выполненные из электромагнитных заслонок и запорных вентилей, в корпусе которых сделаны кольцевые щели для подачи сжатого газа. Использование указанных окатышей повышает производительность процесса примерно на 25Х, а рассмотренное устройство позволяет вести процесс непрерывно, 2 с.п, ф-лы, 2 табл. 3 ил.

Цель изобретения — повышение ф производительности процесса и устрои. ства.

Пример 1. В реактор объемом

2 л помещают 1000 r металлизованных окатышей, содержащих углерод в количестве 0,01 мас.Ж. Содержание металлического железа 957..

1581696

Синтез осуществляют при 180 С и давлении до 200 кгс/см 2 в течение

2,5 ч. Скорость подачи сжатой окиси углерода составляет 2 м/мин.

Пример 2, Получение пентакарбонила железа (ПКЖ) проводят по примеру 1, содержание углерода 0,05 мас.%,, Скорость подачи сжатого монооксида углерода 2 5 м/мин что соответству-..

Э

Э ет 10 м /ч íà l т загрузки, гремя карбонилирования 2,0 ч.

Пример 3, Получение ПКЖ ведут по примеру 1, Содержание углерода в окатышах 0,1 мас.%, скорость пс1дачи монооксида углерода 3,8 м/мин (15 м /ч на 1 т загрузки), Время карЭ бонилирования 1,5 ч, Пример 4. Получение ПКЖ проводят по примеру 1, Содержание углерода .в окатышах составляет 0,5 мас.%.

Скорость подачи монооксида углерода

3,5 м/мин, Время карбонирования 1,5 ч, Пример 5. Получение ПКЖ прово. дят по примеру 1. Содержание углерода 25 в окатышах 0,6 мас.Z. Скорость подачи монооксида углерода 3,8 м/мин (15 мЭ/ч на 1 т загрузки).

В табл.1 дана сравнительная характеристика способов получения пентакар-30 бонила железа по предлагаемому способу и по прототипу.

Как видно из табл ° 1 использование

l окатьппей с содержанием углерода 0,0,10,5 мас.% позволяет повысить производительность процесса примерно íà 25% и снизить скорость подачи окиси углерода до 2,5- 3,8 м/мин (10-15 мэ/ч на 1 т загрузки).

В табл,2 приведены примеры осуществления предложенного cIIGсоба. в про

YbIIIIJIPHHOM масштабе.

Из табл.2 следует, что снижение расхода моноокиси углерода ниже

10 мЭ/ч на 1 т металлизонанных окатышей снижает производительность процесса, повышение расхода свьш е

15 м Э/ч нецелесообразно, Использова-. ние окатышей, имеющих содержание угле50 рода менее 0,01 мас,%, нецелесообразно из-за их высокой стоимости. Использование окатышей, содержащих богiee 0,5 мас.% углерода, как следует из таблицы, ведет к снижению производительности процесса, 55

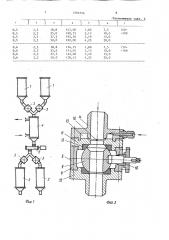

Процесс синтеза пентакарбонила ! железа осуществляли в устройстве, (фиг,1-3) .

На фиг ° 1 изображено устройство, общий вид, на фиг.2 — запорный вентиль, на фиг. 3 — электромагнитная заслонка.

Устройство содержит загрузочные бункера 1, разгрузочные бункера 2, отсекающие устройства 3, реактор 4, транспортирующий шнек 5. Отсекающие устройства включают запорные вентили

6 высокого давления (фиг.2) и электро магнитные заслонки 7 (фиг.3), расположенные сверху над вентилями.

Запорный вентиль состоит иэ цилиндрического корпуса 8 и сферического вкладыша 9 с проходным отверстием диаметром 80-100 мм. Вкладыш поворачивается в корпусе с помощью штока 10, Прижимные фланцы 11 и 12 через прокладку 13 уплотняют сферический вкладыш в корпусе вентиля.

Для подачи сжатого газа с целью очистки уплотнительных поверхностей в верхнем фланце 14 выполнены канал

15 и кольцевая щель 14. Электромагнитная заслонка состоит из магнитопровода 16 и полюсных наконечников 17 °

На наконечники надеты катушки 18 намагничивания, включенные межцу собой последовательно. В межполюсное пространство электромагнита введена труба

19, изготовленная из немагнитной стали.

Исходные окатьппи загружают в реактор и загрузочные бункера.

Положение отсекающих устройств левой системь1 бункеров .открыто, пра— вой — закрыто. В реактор подают окись углерода при давлении до 200 кгс/см

2 и температуре 150-200 С и осуществляют реакцию карбонилирования.

По мере выработки материала транспортирующим шнеком выгружают остатки синтеза в левый разгрузочный бункер.

При этом в реактор самотеком поступают исходные окатыши из левого загрузочного бункера.

После полного опорожнения загрузочного бункера включают отсекающие устройства, установленные на трубопроводах, соединяющих реактор с левой системой .бункеров, Поц действием магнитных сил, создаваемых в электромагнитных заслонках, движение окаты- шей, являющихся ферромагнитным материалом, по трубопроводам прекращают. По подводящим каналам в кольцевые щели запорных вентилей подают окись углерода нри давлении, превыКоличество ЛЮК с

1 л реактора в час, r/÷

Получено

ПКЖ, г

Продолжительность синтеза, Ч

Скорость циркуляции, м/мин

Выход

In1Û, 7

Характеристика окатыш

Пример, II

Порис- Соде тость, Ние

7 Перо

Прочность, кгс/ок

80,0 560

93з3 840

97,5 1140

93,5 . !025

56,2 610

30SO

1860

2,5

2,0

1,5

1,5

1,5

2,0

2.5

3,8

3,5

З,S

48

42

49

48

OiOI

0,05

0,1

0,5

0,6

170

2

4

Прототип

9,0 3!58

95 789

2,0

200

Таблица2

Прочность, кгс/ок

Расход сжатой

СО на

1 т заг—

ПроизвоПодача сжатой

СО, м /ч

Скорость окиси углерода в реакторе, м/мин

Загрузка окатышей, Содержание углерода в окатышах, z дит ельсинтеза, кг/ч руэки, м 3/ч

5 6 1 7

1,91

2;55

3,83

5,10

7,5

10,0

15,0

20,0

141, 75

204,40

210,00

208,75

22,5

30,0

45,0

60,0

0,01

0,01

0,01

0,01

3,0

3,0

3,0

3,0

100140

5 15816 шающем давление в системе, Уплотнительные поверхности вентилей отдувают. Запорные вентили левой системы бункеров закрывают, а правой — открывают.

Выполнив переключение реактора на правую систему бункеров, в Левых загрузочных и разгрузочных бункерах сбрасывают давление. Остатки синтеза отдувают азотом и выгружают. В загрузочный бункер засыпают окатыши до полного заполнения.

После выработки окатышей из право- 15 го разт:рузочного бункера операции по переводу реактора на левую систему бункеров повторяют ° Меняя поочередно включение левых и правых бункеров, процесс карбонилирования окатышей осу- 20 ществляют в реакторе непрерывно, Применение предлагаемого устройства позволяет осуществлять получение пентакарбонила железа в непрерывном режиме работы реактора, что повышает производительность синтеза эа счет сокращения времени подготовительных операций, связанных с загрузкой, отдувкой, разогревом и руэгрузкой реак- 30 тора.

96 о

Формула изобретения

1. Способ получения пентакарбонила железа, включающий обработку металлизованных окатышей монооксидом углерода при 150-200 С и давлении до 200 кгс/см, o т л и ч а ю щ и й—

2 с я тем, что, с целью повышения произвОдительности процесса, на стадию обработки подают металлиэованные окатыши с содержанием углерода 0,010,5 мас.Е, а монооксид углерода подают в реактор в количестве 1015 мЗ/ч на 1 т металлиэованных окатышей, 2. Устройство для получения пентакарбонила железа, включающее в реактор, загрузочные и разгрузочные бункера, отсекающие устройства, установленные на соединительных трубопроводах, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности устройства, реактор соединен трубопроводами по крайней мере с двумя загрузочными и разгрузочными бункерами, а отсекающие устройства выполнены из электромагнитных заслонок и эапорных вентилей, в корпусе которых расположены кольцевые щели для подачи сжатого газа.

Таблица I

1581696

140— 200

150-160

0,5

0,5

0,5

0,5

0,6

0,6

0,6

0,6

2,5

2,5

2,5.2,5

2,5

2,5

2,5

18,8

25,0

37,5

50,0

18,8

25,0

37,5

50 0

) l

147,00

190„75

192,50

192,00! 34,75

141,05

142,00

128,15

1,60

2,13

3,19

4,25

1,60

2,13

3,19

4,25

7,5 !

0,0

15,0

20,0

7,5

10,0

15,0

20., 0

Продолжение табл 2

1501696

Составитель Е. Казначеев

Техред Л.Олийнык Корректор И, Муска

Редактор M. Келемеш

Заказ 2065 Тираж 407. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101